elektro AUTOMATION: Schneider Electric stellt mit Ecostruxure Automation Expert ein neues softwarezentriertes, industrielles Automatisierungssystem vor, nach eigenen Angaben das erste seiner Art. Welchen Mehrwert bietet die Lösung den Kunden?

Silvia Tobajas: Der Ecostruxure Automation Expert ermöglicht eine herstellerunabhängige und objektorientierte Modellierung von automatisierten Prozessabläufen, die das Engineering deutlich erleichtert. Für Endanwender, Systemintegratoren und OEM-Kunden ist hier insbesondere von Bedeutung, dass heterogene Betriebskomponenten unterschiedlicher Anbieter zu nahtloser Kommunikation befähigt werden und sich mithilfe einer ereignisorientierten Modellierung nach IEC 61499 unkompliziert zu einer Prozess-Architektur verbinden lassen. Dies spart nicht nur Kosten und Zeit, sondern erleichtert auch die fehlerfreie Parametrierung von Prozessen. Da alle Softwareapplikationen einer Anlage oder Produktionslinie ohne zusätzlichen Aufwand per Mausklick auf beliebig vielen Steuerungen verteilt werden können, gestalten sich auch Umrüstungen oder Systemwechsel deutlich unkomplizierter. Die neue hardwareunabhängige Vorgehensweise lässt sich leicht in das offene und virtuelle Anwendungsdesign integrieren und ein automatischer Plausibilitätscheck gibt schon während der Modellierung Aufschluss darüber, ob die Verbindung zwischen verschiedenen Komponenten wirklich valide ist und real funktionieren kann. Auch eine Simulation der virtuell verbundenen Anlagenteile bietet wertvolle Informationen, die in der realen Anlage Schäden und Unfälle verhindern und Energieeffizienz und Produktionsleistung einer Linie erhöhen können.

elektro AUTOMATION: Zu den Vorzügen des Ecostruxure Automation Expert gehören die hardware-unabhängige Modellierung von Applikationen sowie die hardware-unabhängige Anwendung. Was muss man sich darunter genau vorstellen und welche Vorteile ergeben sich daraus?

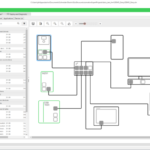

Tobajas: Grundsätzlich geht es bei der Entkopplung von Soft- und Hardware um die Einführung einer übergeordneten, IT-basierten Automatisierungsschicht, die komplett losgelöst von Hardware- und Herstellerbindung gedacht werden kann. Hintergrund ist dabei eine Anlehnung an die Arbeitsweise der IT, die in Sachen Modellierung vor allem eventorientiert geleitet ist. Innerhalb dieser von der Hardware entkoppelten Automatisierungsschicht ist das Problem der Schnittstellenprogrammierung bereits gelöst, da der Automation Expert die Kommunikation zwischen den einzelnen OT-Komponenten eigenständig konfiguriert. Ein Programmierer kann sich damit also hauptsächlich mit der Etablierung eines offenen und flexiblen Anwendungsdesigns befassen, das aufgrund der Hardwareunabhängigkeit leicht angepasst und verändert werden kann. Die Modellierung erfolgt dabei mithilfe des sogenannten „single line engineerings“, bei dem sich einzelne Funktionsblöcke – die für die einzelnen OT-Komponenten stehen – rein grafisch und typisiert miteinander verbinden lassen: So können nur zueinander passende Blöcke kombiniert werden. Noch vor Inbetriebnahme erlaubt die Software dann eine Simulation der jeweiligen Funktionen und ihres Zusammenspiels, um wertvolle Erkenntnisse über die zukünftige Qualität des programmierten Prozessdesigns zu gewinnen.

Im Fall von Umrüstungen im Maschinenpark oder innerhalb einer Fertigungslinie sorgt die Hardwareunabhängigkeit des Automation Expert zudem dafür, dass sich neue Komponenten problemlos in bestehende Prozesse einfügen oder austauschen lassen. Auch die Umstellung der Steuerungssystemstrategie ist dank der Offenheit der Software relativ unkompliziert und kostensparend umsetzbar.

elektro AUTOMATION: Ecostruxure Automation Expert bietet eine native IT/OT-Konnektivität und damit verbunden die nahtlose Integration von OT in die IT-Welt. Können Sie das etwas detaillierter erläutern?

Tobajas: Im Bereich der heutigen OT haben wir es mit hochoptimierten Maschinen zu tun, die in der Regel auf unterschiedlichen Automatisierungsplattformen basieren. Um diese Maschinen in Produktionslinien oder Anlagen und deren MES/ERP Systemen zu integrieren, ist üblicherweise ein sehr hoher Aufwand nötig. Mit einer nahtlosen IT/OT Konnektivität reduzieren wir diesen Aufwand erheblich. Denn der Automation Expert hilft dabei, die äußerst heterogenen Komponenten einer Industrieanlage so zu erfassen, dass sie als leicht zu bearbeitende Funktionsbausteine innerhalb einer Software zur Verfügung stehen. Die herstellerabhängige Hardware tritt damit in den Hintergrund und Komponenten, die sich in herkömmlichen Systemen nur aufwendig verbinden lassen, können in eine gemeinsame, vollständig offene und virtuell abgebildete Prozess-Architektur eingebunden werden. Die Konfiguration der Kommunikation zwischen den unterschiedlichen Subsystemen – also praktisch die bisher größte Hürde zwischen OT und IT – übernimmt dabei unser System komplett selbst. Indem auf diese Weise also eine nahtlose Integration der OT in die Informationstechnik gelingt, lassen sich nun auch erprobte IT-Konzepte für die Automatisierung nutzen. Dazu zählen unter anderem eine ereignisgesteuerte Ausführung, Methodenaufrufe mit Parametern, Service-Orientierung und Black Box Design, aber auch die bedarfsorientierte Nutzung von Verbindungen und Ressourcen, etwa per ‚register/unregister when done‘.

Die native IT/OT Konnektivität, die durch den Automation Expert vereinfacht wird, bietet aber insbesondere für Maschinenbauer noch weitere Vorteile. Die digital erfassten und innerhalb einer gemeinsamen Software-Ebene vernetzten Maschinen ermöglichen, wie auch beim Machine Advisor, die Etablierung neuer Geschäftsmodelle und Serviceleistungen. Denn erfolgt das Engineering von Produktionslinien und deren Prozessarchitektur über ein offenes, herstellerunabhängiges Softwaretool wie dem Automation Expert, ergeben sich bei Maschinen eine deutliche Vereinfach des ganzheitlichen Ansatzes, ein geringerer Aufwand sowie eine tiefere Vernetzung

elektro AUTOMATION: Welche Vorteile bietet Ecostruxure Automation Expert hinsichtlich der automatischen Kommunikation zwischen Subsystemen?

Tobajas: Mithilfe des Automation Expert entfällt die manuelle Konfiguration der Kommunikation zwischen den Anlagenkomponenten vollständig. Damit ist eine Programmierung der einzelnen Schnittstellen zwischen den OT-Geräten nicht mehr nötig und die Verbindung zwischen den für die Prozessautomatisierung relevanten Komponenten lässt sich komplett virtuell auf der Softwareseite realisieren. Damit ist das Engineering natürlich erheblich vereinfacht, Zeit und Kosten können eingespart werden und der Spielraum für Fehler reduziert sich. Letztlich resultiert das dann auch in einer höheren Systemverfügbarkeit und einer schnelleren Markteinführung. Auch im Fall von Neukonfigurationen im Zusammenhang mit Geräteausfällen oder neuen Geschäftsordnungen lässt sich die Prozessarchitektur flexibel und zeitnah verändern.

elektro AUTOMATION: Wie passt der Ecostruxure Automation Expert in die Ecostruxure-Architektur, bestehend aus ‚Apps/Analytics, Edge Control und Connected Products‘?

Tobajas: Die Ecostruxure-Lösungsarchitektur befähigt vernetzte Geräte, Edge Control und Apps und Analytics zu einer komplett offenen und durchgängigen Datenkommunikation. Insofern bildet der Automation Expert die ideale Softwarelösung für diese Architektur. Denn in ihm sind alle Komponenten einer Anlage oder Fertigungslinie transparent miteinander verbunden. Die Kommunikationsfähigkeit der einzelnen Bauteile verschiedenster Hersteller wird dabei automatisch durch die Software konfiguriert und ermöglicht. Auf dieser Basis können automatisierte Prozesse dann deutlich leichter und ohne großen Aufwand etabliert werden. Dabei ist, im Sinne von Ecostruxure, eine größtmögliche Transparenz aller Anlagenteile gewährleistet. Die Grundidee der Lösungsarchitektur Ecostruxure ist also im Automation Expert für spezielle Industrieanwendungen eins zu eins verwirklicht.

elektro AUTOMATION: Letztendlich ist Ihr neues Automatisierungsystem ‚device agnostic‘, es lässt sich also auf jeder beliebigen Hardware nutzen – auch der von Wettbewerbern. Bisher sind in der Automatisierungswelt alle Versuche, Dinge zu standardisieren gescheitert. Woran machen Sie fest, dass der Ecostruxure Automation Expert erfolgreich sein wird?

Tobajas: Ganz klar an dem konkreten Nutzen, den Betreiber von Industriebetrieben dank des Automation Expert haben. Und das ist in erster Linie die Möglichkeit, von allen Vorteilen, die eine noch breitere, digitale und IIoT-getriebene Vernetzung mit sich bringt, voll zu profitieren. Denn auf dem Weg zur Industrie 4.0 stand vielen Unternehmen insbesondere die Integration von Maschinen unterschiedlichster Hersteller lange Zeit im Weg. Dass sich diese nun dank des Automation Expert vereinfacht und rein auf Softwareseite vollzogen werden kann, ist ein enormer Schritt in die richtige Richtung. Ohne die Akquise zusätzlichen Know-hows oder zusätzlicher Hardware-Lösungen sind alle Anlagenteile nun in einer einzigen Software abgebildet und verbunden. So lassen sich sowohl die Produktivität als auch die (Energie-) Effizienz einer Herstellungslinie mit deutlich weniger Aufwand als bei herkömmlichen Systemen permanent überwachen und Stück für Stück verbessern.

Details zum Ecostruxure Automation Expert von Schneider Electric (Pdf/engl.)

hier.pro/bYQDy

Kontakt:

Schneider Electric GmbH

Gothaer Straße 29

40880 Ratingen

Tel. +49 2102 404–0

de-schneider-service@se.com

www.se.com/de

IEC 61499

In der internationalen Norm IEC 61499 geht es generell um Funktionsbausteine für industrielle Prozessmess- und -steuerungssysteme. Im Detail definiert die Norm ein generisches Modell für verteilte Steuerungssysteme und beschreibt deren Architektur. Dabei steht insbesondere die Ablösung des zyklischen Ausführungsmodells (IEC 61131) durch ein ereignisorientiertes Ausführungsmodell im Vordergrund. Des Weiteren beschreibt IEC 61499 die Anforderungen an Software-Werkzeuge und stellt Regeln auf, die ein System, Gerät oder Software-Tool unterstützen muss, um als normgerecht zu gelten.

Hier finden Sie mehr über: