elektro AUTOMATION: Welche Rolle will Phoenix Contact in der Prozessautomatisierung spielen und in welcher Form kann bzw. möchte das Unternehmen an der Digitalisierung in der Prozessindustrie mitwirken?

Mathias Füller (Vice President Vertical Market Management Process Industry, Phoenix Contact): Wir sind schon lange in der Prozessindustrie aktiv und gehören hier zu den renommierten Anbietern von Kommunikations- und Automatisierungstechnik. Unter dem Motto ‚Digitalisierung – Open & Secure‘ wollen wir diesen Industriebereich auch in Zukunft prägen. Die Basis für unsere Offenheit und unsere standardisierten Digitalisierungslösungen bildet das Ecosystem PLCnext Technology. Die Plattform umfasst umfangreiche Funktionalitäten. Sie stellt in puncto Offenheit eine sehr große Bandbreite bereit – und das mit der klassischen Realtime-Funktion sowie offenen Interfaces bis hin zur Cloud Connectivity zu den verschiedenen Cloud-Anbietern. Hinzu kommen die flexible Integration von Open-Source-Software, Download-Fähigkeit von Apps, Einbindung unterschiedlicher Programmiersprachen und -umgebungen sowie das Konzept des vernetzten Arbeitens.

elektro AUTOMATION: Das NOA-Konzept sieht vor, Daten aus dem Feld vorbei an den Ebenen der Pyramide in der Cloud zur Verfügung zu stellen. Das ist eigentlich nur der erste Schritt auf dem Weg zur Digitalisierung. Wie könnte es weitergehen? Wie weit können Sie die Anwender auch bei der effektiven Nutzung der gewonnenen Informationen unterstützen? Welchen Nutzen bringt letztendlich die Digitalisierung in der Prozesstechnik?

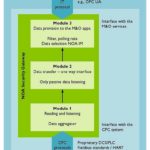

Füller: Mit dem Konzept der Namur Open Architecture (NOA) ist es möglich, Daten rückwirkungsfrei aus der klassischen Automatisierungspyramide auszulesen. Dabei sollen alle verfügbaren Daten (Seriennummer, Wartungsstatus, Firmwarestand, aktuelle Konfiguration, …) eines Sensors abgegriffen werden. Die Lösung identifiziert automatisiert die Feldgeräte, standardisiert die Daten gemäß Namur Open Architecture Information Model und sendet die Informationen über OPC UA (Open Platform Communications Unified Architecture) an das Leitsystem oder in die Cloud. Es wird bereits intensiv an der Ausweitung des Standards gearbeitet. So wurde die Erweiterung um sogenannte Vitalitätsdaten für pH-Messgeräte diskutiert und in Pilotanlagen umgesetzt, um diese Informationen für Anwendungsfälle im Bereich Predictive Maintenance oder Condition Monitoring in der Prozessanalysetechnik (PAT) zu verwenden.

elektro AUTOMATION: Einer der Grundgedanken von Industrie 4.0 beschreibt die Flexibilität der Produktionsmittel: Ein Werkstück soll sich dabei die erforderlichen Produktionsanlagen selbst suchen und die Produktionsanlagen stellen sich dabei auf geeignete Weise so zusammen, dass die Fertigung optimal möglich ist. Von diesem Szenario ist allerdings die Fertigungsautomatisierung noch ein Stück entfernt. Ist dieses Szenario in der Prozessindustrie mit ihren Batch-Prozessen realistisch – oder anders formuliert: Welche Rolle spielen tatsächlich z.B. kundenindividuelle Rezepturen?

Füller: Das von Ihnen beschriebene Szenario findet sich in der Prozessindustrie in einer etwas anderen Form. Dort sind häufig sogenannte Batch-Prozesse anzutreffen, bei denen Rezepturen individuell angepasst und auf Kundenwunsch zusammengestellt werden. Das führt oftmals dazu, dass Anlagen individuell, also modular und flexibel verändert und adaptiert werden müssen, um die verschiedenen Rezepturen und unterschiedlichen Produktionsmengen zu ermöglichen.

Hier werden neue Konzepte wie die Modulare Automation in Zukunft eine wichtige Rolle spielen, damit sich diese Veränderungen der Anlage/Produktionsschritte effizient durchführen lassen. D.h. standardisierte, über Module Type Package (MTP) automatisierte Anlagenteile werden mit minimalem Engineering-Einsatz in den Fertigungsablauf integriert, was dem Plug-and-Produce-Gedanken entspricht.

elektro AUTOMATION: Nach veröffentlichten Zahlen sind etwa 80 % aller Feldgeräte in der Chemie und Prozesstechnik heute noch per 4-20 mA bzw. HART angeschlossen. Feldbusprotokolle haben sich entgegen den Erwartungen bisher nicht durchgesetzt, ihr Anteil liegt bei 10 %. Und Ethernet kommt bisher nur zur Vernetzung in den oberen Ebenen der Pyramide zum Einsatz. Weshalb sollte sich das mit SPE/APL ändern?

Füller: Ethernet ist der führende Kommunikationsstandard für Datennetze auf Unternehmens- und Betriebsebene. Mit Single Pair Ethernet (SPE) rückt diese etablierte Technologie nun auch in die Feldebene vor. Die Entwicklung von vier- und achtadrigen Verkabelungssystemen zur einfachen und sicheren Zweidraht-Vernetzung hat begonnen. Ein Leitungspaar integriert die Endgeräte in das Ethernet-Netzwerk und versorgt sie gleichzeitig mit Daten und Strom. Die APL-Technologie (Advanced Physical Layer) basiert auf der SPE-Technologie. APL kommt speziell in eigensicheren Bereichen der Prozesstechnik zum Einsatz. Die Technologie kombiniert lange Kabelstrecken mit Explosionsschutz und Interoperabilität. Damit entsteht eine durchgängige Standardisierung von der Leitebene bis zum Feldgerät sowie eine transparente Kommunikation über alle Hierarchieebenen hinweg.

elektro AUTOMATION: Auf SPE/APL als Basis-Technologie könnten dann auch verschiedene Ethernet-Protokolle genutzt werden. Welche Funktionalitäten, welche Entwicklungen und Standardisierungen sind aus Ihrer Sicht erforderlich, um die Digitalisierung speziell in der Prozessautomatisierung voranzutreiben?

Füller: Drahtgebundene Technik wird in Zukunft immer öfter durch drahtlose Technik ersetzt. Wir sehen hier das Thema Mobilfunk als gute Möglichkeit, um Feldgeräte effizient in das Netzwerk zu integrieren. Durch die neue 5G-Technologie können nicht nur Monitoring-Lösungen realisiert werden. Aufgrund der geringen Latenzzeiten und hohen Brandbreiten lassen sich auch Anwendungen des Core-Prozesses umsetzen. Ein weiterer Aspekt ist das immer wichtiger werdende Thema Security. Damit eine sichere Digitalisierung und damit die Akzeptanz in der Prozessautomation geschaffen wird, sind standardisierte Security-Konzepte (IEC 62443) notwendig. Heute haben wir schon viele Möglichkeiten, Anlagen sicher zu gestalten. Die PLCnext-Steuerungen von Phoenix Contact werden bereits jetzt gemäß Security-by-Design entwickelt und produziert. Hier sind wir nicht am Ende, sondern eher in einem sehr wichtigen Umfeld, welches in Zukunft noch deutlich an Bedeutung gewinnt. Als drittes Thema möchte ich erwähnen, dass die zusätzlich zur Verfügung gestellten Vitalitätsdaten der in der Anlage verbauten Feldgeräte in Zukunft zur Begutachtung genutzt werden können, so dass sich Prüfzyklen im Rahmen der Funktionalen Sicherheit verlängern.

elektro AUTOMATION: Wie in der Fertigungsautomatisierung gibt es auch in der Prozessautomatisierung eine gewisse Vielfalt an Feldbus-Lösungen und Ethernet-Protokollen, begonnen bei 4-20 mA und HART, HART IP, Modbus bis hin zu Profinet PA und Ethernet/IP. In der Fertigungsautomatisierung ist man mit OPC UA over TSN auf der Suche bzw. auf dem Weg zu einem einheitlichen Feldbusprotokoll der Zukunft. Gibt es vergleichbare Bestrebungen auch für die Prozessindustrie?

Füller: In der Prozessautomation laufen ebenfalls derartige Bestrebungen. Auf das Thema OPC UA wird auch im Hinblick auf Ethernet-Protokolle gesetzt: Der Standard ist bei allen neuen Konzepten – wie NOA, MTP oder O-PAS – als Protokoll implementiert. Sicherlich wird es in Zukunft gerade bei existierenden Anlagen eine große Anzahl an Protokollvarianten geben, die wir zusätzlich zu den neuen Technologien in das Netzwerk einbinden müssen. Das wird uns noch einige Jahre beschäftigen. Neue, moderne Technologien werden mit den klassischen Konzepten koexistieren und sich über Gateways in die Automatisierungslösungen integrieren.

elektro AUTOMATION: Abschließend die Frage: Welche Lösungen bzw. Komponenten und Geräte bietet Phoenix Contact, um Prozessdaten für die Digitalisierung nutzbar zu machen? Welche der verbreiteten Protokolle unterstützt das Unternehmen?

Füller: Phoenix Contact unterstützt mit seinen Komponenten und Lösungen alle maßgeblichen Protokolle und Bussysteme. Mit dem Ecosystem PLCnext Technology hat das Unternehmen eine Plattform geschaffen, die in puncto Digitalisierung weit und umfänglich einsetzbar ist. Mit den modernen Prozessautomations-Lösungen wie MTP, NOA oder O-PAS verfügen wir über ein breites Spektrum, welches sich zukünftig in der Prozessindustrie nutzen lässt. Darüber hinaus haben wir uns mit neuen Technologien wie 5G, APL, TSN und auch Security klar positioniert und werden diese Standards durch die aktive Beteiligung in den bekannten Gremien weiter prägen.

Details zur Steuerungsplattform PLCnext:

hier.pro/HHoIB

Kontakt:

Phoenix Contact Deutschland GmbH

Flachsmarktstraße 8

32825 Blomberg

Tel. +49 5235/3-12000

info@phoenixcontact.de

www.phoenixcontact.de

Hier finden Sie mehr über: