Neben die reine SPS-Anwendung treten zunehmend Aufgaben aus den Bereichen Motion Control und Sicherheitssteuerung bis hin zu Robotik und Messtechnik. Dementsprechend nimmt die Bedeutung der Software zu, was aber voraussetzt, dass immer mehr CPU-Leistung zur Verfügung steht. Beckhoff hat dafür zur SPS IPC Drives 2014 den Many-Core-Industrieserver C6670 vorgestellt, in dem zwei CPUs mit jeweils bis zu 18 Cores verbaut sind – genügend Leistung auch zum Ausführen der größten Applikationen.

DER AUTOR Dr.-Ing. Josef Papenfort, Produktmanager Twincat, Beckhoff Automation

Nach dem Mooreschen Gesetz verdoppelt sich die Leistungsfähigkeit einer CPU innerhalb von 2 Jahren. Dieser Trend wird auch in Zukunft Realität sein. Zwar wird sich die Taktrate der Prozessoren nicht entscheidend steigern lassen, aber die Anzahl der Kerne pro Prozessor wird kontinuierlich zunehmen (Grafik 1).

Der nächste Schritt ist die Many-Core-CPU. Many-Core-Industrieserver unterscheiden sich von ‚normalen‘ PCs durch ihre Architektur. Sie sind mit mehreren Prozessoren – Packages – ausgestattet und jeder Prozessor verfügt wiederum über eine gewisse Anzahl an Cores. Außerdem unterscheiden sich Many-Core-Industrieserver durch ihren Speicher: Diese NUMA (Non Unified Memory Architecture) genannte Technik bietet jedem Prozessor einen individuellen separaten Speicher. Zwei Intel-Xeon-Prozessoren mit jeweils 6, 12 und zukünftig auch 18 Cores werden auf einem Motherboard integriert. Es handelt sich dabei entweder um zwei Prozessoren des Typs

- Intel Xeon E5-2620 v3, 2,4 GHz mit 6 Cores pro Prozessor oder

- Intel Xeon E5-2658 v3, 2,2 GHz mit jeweils 12 Cores pro Prozessor sowie zukünftig auch

- Intel Xeon E5-2699 v3 2,3 GHz mit jeweils 18 Cores pro Prozessor geben – womit dann insgesamt 36 Kerne zur Verfügung stehen.

Mit Twincat 3 lassen sich einzelne Cores ansprechen

Leistung ist allerdings nie genug vorhanden. Schon jetzt werden Maschinen und Anlagen, die vor 10 Jahren noch mit einem Pentium 2 ausreichend ausgestattet waren, mit Core-i7-Prozessoren betrieben. Ein immer höherer Automatisierungsgrad mit einer immer aufwändigeren Visualisierung führt zu erhöhten Leistungsanforderungen. Dazu kommt noch das von Beckhoff propagierte Konzept der Scientific Automation, bei dem Mess- und Regelungstechnik – wie beispielsweise das Condition Monitoring – mit in die Standardsteuerung integriert werden. Hierfür bedarf es ebenfalls höherer Rechenleistung und mehr Speicher.

Neben der Konfiguration, welche Task auf welchem Kern laufen soll, muss eine entsprechende Diagnosefunktionalität anzeigen, wie viel Reserven auf den einzelnen Kernen noch vorhanden sind. Beides ist in Twincat 3 natürlich vorhanden. Zusätzlich bietet die Software die Möglichkeit, auch Kerne für die Twincat Runtime exklusiv zu nutzen. Will heißen: Auf sogenannten ‚Isolated Cores‘ wird kein Microsoft-Betriebssystem mehr ausgeführt. Auf diese Weise ist es einfach möglich, auf einem PC die Windows-Prozesse von den Echtzeitprozessen zu trennen.

Modular und trotzdem zentral

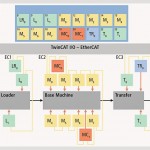

Ein Beispiel soll zeigen, wie die verschiedenen Kerne eines Many-Core-Industrieservers genutzt werden können. Die Beispielmaschine (Grafik 2) besteht aus drei Grundeinheiten: Ein „Loader“ lädt die zu bearbeitenden Teile in die Maschine. Hier kommen verschiedene Module (L0, L1, LR0) zum Einsatz. Das Modul LR0 soll hier ein Beladeroboter sein. Die Basismaschine für die eigentliche Bearbeitung der Teile besteht wiederum aus verschiedenen Modulen (M0 bis M7 und den CNC-Modulen MC0/MC1). Dann sollen die gefertigten Teile in einer Transfereinheit zur weiteren Bearbeitung zur Verfügung gestellt werden. Neben den T0- und T1-Modulen, etwa zur Ansteuerung von Förderbändern, wird auch hier ein Roboter TR0 eingesetzt.

All das lässt sich natürlich auf viele Prozessoren verteilen. Das bedingt aber einen höheren Aufwand für die Kommunikation zwischen den Prozessoren. Außerdem wird die Diagnose schwieriger, weil zuerst die verteilten Daten eingesammelt werden müssen. Zudem müssen die Verwaltung der auf den unterschiedlichen Prozessoren laufenden Software organisiert und Schnittstellen abgesprochen werden.

Mit einem leistungsfähigen PC kann man dagegen weiterhin eine zentrale Steuerung realisieren und verfügt dennoch über Reserven für den weiteren Ausbau. Die unterschiedlichen Module können dazu beispielsweise auf die einzelnen Kerne der Many-Core-CPU verteilt werden. So bleibt die Modularität erhalten; die Vorteile der zentralen Steuerung aber können trotzdem genutzt werden. Mit dieser Steuerungsphilosophie können heute und in Zukunft die verschiedenen modularen Maschinenteile einfach auf einer zentralen PC-basierten Steuerung realisiert werden.

Natürlich kann auf einer leistungsstarken CPU auch eine Visualisierung ausgeführt werden. Damit sind spezielle Panel-PCs nicht mehr notwendig. Das spart Geld und die Komponentenvielfalt wird reduziert. Da Many-Core-CPUs in der Regel auch über performante Grafikkarten verfügen, können damit auch moderne und ergonomische 3D- oder Multitouch-Applikationen performant ausgeführt werden. Auch die Einbindung von Wearable Devices ist ein Pluspunkt.

Neben der Möglichkeit, eine oder mehrere SPSen in IEC 61131 auch mit objektorientierten Erweiterungen ausführen zu können, ist Motion Control mit Punkt-zu-Punkt-Achsen (PTP) integriert. Aber auch eine CNC oder ein Roboter können einfach betrieben werden. Das eXtended Transport System (XTS) benötigt ebenfalls eine hohe Rechenleistung. Mit entsprechend vielen Prozessorkernen ist aber auch hier kein Limit zu erkennen. Ebenso können Performancesteigerungen an Maschinen mit der XFC-Technologie (eXtreme Fast Control) von Beckhoff erreicht werden. Und Bildverarbeitung sowie das Condition Monitoring profitieren auch von Rechenleistung, beide benötigen sowohl einen großen Speicherbereich als auch eine Vielzahl von aufwändigen Algorithmen.

In Zukunft werden auch Simulationen einen immer höheren Stellenwert in der Automatisierungstechnik einnehmen. Mit der Integration von Matlab/Simulink ist hier ein erster Schritt getan.

Rechenleistung beeinflusst auch Zykluszeiten positiv

Mit zunehmender Leistungsfähigkeit der PCs und durch den Einsatz von immer mehr Prozessoren und Kernen bei Many-Core-Industrieservern, lässt sich nicht nur immer mehr Funktionalität auf einem einzigen zentralen Rechner unterbringen, es können auch immer höhere Leistungen erreicht werden. Steigende Rechenleistung ermöglicht es, die Zykluszeiten der Tasks dramatisch zu verkleinern. Kommen konventionelle SPSen auf Zykluszeiten von 5 bis 10 ms, liegen PC-basierte Steuerungen schon seit längerem bei 1 ms oder weniger. Mit performanten Many-Core-Rechnern und Twincat 3 werden die Zykluszeiten auf ein Niveau von 100 µs oder niedriger fallen. Neben der Software, die diese kurzen Zykluszeiten unterstützen muss, benötigt man dazu allerdings auch einen performanten Feldbus – hier eignet sich Ethercat gut, um auch mit hohen Taktraten Daten deterministisch und zeitgenau in den zentralen PC zu bekommen.

Auf Basis der XFC-Technologie, die aus einem leistungsstarken PC – beispielsweise einem Many-Core-Industrieserver wie dem C6670 –, Ethercat als Feldbus, Twincat als Lösung für SPS, Motion und Scientific Automation sowie besonders schnellen I/O-Modulen besteht, sind extrem schnelle Reaktionszeiten von unter 100 µs erreichbar. Mit XFC können Regelkreise höher abgetastet werden, wodurch in der Regel automatisch bessere Regelergebnisse erzielt werden. Aber auch bei klassischen Anwendungen, wie der Ansteuerung eines pneumatischen Zylinders, wie sie an Maschinen zig-fach vorkommt, kann durch schnellere Reaktionszeiten die Gesamtperformance einer Maschine erhöht werden. Und das mit geringem Aufwand: Einfach die Zykluszeit verringern und spezielle I/O-XFC-Komponenten einsetzen.

Zusammenfassung

PC-basierte Steuerungstechnik profitiert schon immer von den steigenden Leistungen der PC-Technik; und das bei stetig sinkenden Kosten. Steigende Leistung bei aktuellen PCs wird hauptsächlich durch die Erhöhung der Anzahl der Kerne erreicht. Mit der Einführung der Many-Core-Industrieserver – wie etwa dem C6670 – wird auf einem Board die Anzahl der Prozessoren erhöht und gleichzeitig die Anzahl der Kerne. Derzeit stehen bis zu 36 Kerne zur Verfügung. Ergänzt wird das Ganze noch durch einen erheblich vergrößerten Cache und hohe Taktraten.

Many-Core-Industrieserver eignen sich auf diese Weise dafür, komplexe Maschinen und Anlagen zentral zu steuern. Die Leistungsfähigkeit dieser Rechner ist ausreichend, um neben den klassischen Steuerungsaufgaben auch Scientific Automation zu übernehmen. Messtechnik, Condition Monitioring, Energie-Monitoring und viele andere Funktionen lassen sich so nebenher realisieren. Darüber hinaus kann auf leistungsfähigen Many-Core-Industrieservern auch noch die Mensch-Maschine-Schnittstelle modern und ergonomisch ausgeführt werden; Bedienkonzepte wie Wearable Devices sind einfach inkludiert. Wird dann der Many-Core-Industrieserver noch mit eXtreme Fast Control ausgestattet, kann die Performance heutiger Maschinen noch deutlich verbessert werden. co

INFO & KONTAKT

Beckhoff Automation GmbH & Co. KG

Verl

Tel. 05246/963-0

Details zur Many-Core-Technologie:

Details zu Twincat 3:

In eigener Sache

Die elektro AUTOMATION stellte in Ausgabe 12/2014 auf S. 12 in der Meldung mit dem Titel ‚Many-Core ergänzt Multi-Core‘ die Many-Core-Technologie von Beckhoff bereits kurz vor. Dabei lautete der letzte Satz: „Mit einem Many-Core-Server haben die Maschinen nun jeweils quasi ihren eigenen Rechner zur Verfügung.“ Korrekt muss hier anstelle von Maschinen natürlich von einzelnen Prozessen gesprochen werden, denen jeweils ein Core zur Verfügung gestellt werden kann. Wir bitten diesen Fehler zu entschuldigen.

Redaktion elektro AUTOMATION

Teilen: