Einen wichtigen Beitrag der Automation zum Klimaschutz zeigt das Beispiel des European Digital Product Passport (DPP), das auf dem vom ZVEI entwickelten digitalen Typenschild (DNP) beruht, das 2019 erstmalig auf der SPS in Nürnberg vorgestellt wurde. Als Teilmodell der Industrie-4.0-Verwaltungsschale (Asset Administration Shell – AAS) bietet es zahlreiche Vorteile: „Nicht nur spezifische Geräteinformationen können digital, mehrsprachig und stets aktuell abgerufen werden, sondern auch die ganzer Maschinen“, erläuterte Gunther Koschnick, Fachverbandsgeschäftsführer Automation. Eine Dokumentation auf Papier entfällt somit.

Virtuelle Konferenz Führungskreis Industrie 4.0

Mit dieser Thematik beschäftigte sich unter anderem die Online-Konferenz des Führungskreises Industrie 4.0, die Anfang Dezember stattfand. Prof. Dr. Dieter Wegener, Sprecher ZVEI Management Kreis Industrie 4.0, Vice-Chair of ZVEI Management Circle Environment-, Energy-& Climate Politics und Siemens-Mitarbeiter wies in seiner Einführung auf die Bedeutung des European Green Deals für die Industrie hin.

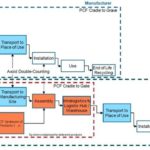

Im Jahr 2020 hat die Europäische Union den New Circular Economy Action Plan (CEAP) vorgestellt, der verschiedene Ziele entlang einer Zeitachse vorgibt. Das Konzept der Circular Economy zielt darauf ab, die Material- und Grundstoffversorgung grundlegend zu verändern, indem Material- und Energiekreisläufe optimiert und soweit wie möglich und ökologisch sinnvoll geschlossen werden. So sollen z.B. im Jahr 2025 etwa 10 Mio. Tonnen recycelter Kunststoff in neuen Produkten zum Einsatz kommen soll. Für das Jahr 2030 ist weiterhin auch eine Recyclingrate von 70 % für alle Verpackungen vorgesehen. Ziel der EU ist es letztendlich, im Jahr 2050 die Klimaneutralität zu erreichen. Vor diesem Hintergrund definieren auch die Mitgliedsunternehmen im ZVEI als Ziele, zukünftige Produkte so zu gestalten, dass sie langlebig, wiederverwertbar, upgradebar, einfach zu reparieren und am Ende des Produktlebenszyklus auch sicher zu recyclen sind. „Unser Ziel ist, den Carbon Footprint sowie den Enviremental Footprint zu reduzieren“, führte dazu Prof. Dr. Dieter Wegener aus: „Daraus können sich durchaus auch zukünftig Geschäftsmodelle ergeben, bei denen die Hersteller beim Product as a Service die Verantwortung für ihr Gerät über die gesamte Lebensdauer übernehmen.“ Mit Hilfe des Digital Product Passport (DPP) ließen sich alle für ein Produkt relevanten Informationen zusammenfassen.

Informationen zu Roh- und Zuliefermaterialien

Prof. Dr. Dieter Wegener erläuterte ergänzend, wie sich mit Hilfe europäischer Datenbanken alle notwendigen Informationen einschließlich der Roh- und Zuliefermaterialien erfassen lassen, um so auch das Greenwashing zu verhindern und ein Recht auf Reparatur einzuführen. Neben dem digitalen Typenschild hält der ZVEI auch die Einführung des Digital Product Passports für erforderlich, der über die gesamte Produktlebensdauer Auskunft gibt. Hier könnten auch Informationen der Hersteller bezüglich digitaler Services bzw. neuer Geschäftsmodelle hinterlegt sein. Die Bemühungen münden am Ende in die Einführung eines zertifizierten Product Carbon Footprint (PCF).

Das digitale Typenschild soll laut Prof. Wegener den Zugriff auf alle Produktdokumentationen ermöglichen, mit dem Verzicht auf Papier in jeder Form sowie der damit verbundenen Logistik. Das DNP sollte dabei auf etablierten Standards basieren und in allen relevanten Sprachen verfügbar sein. Am ZVEI-Projekt Digital Nameplate 4.0 beteiligen sich verschiedene Unternehmen. Ihre Daten sind dabei sowohl auf dem Produkt als auch online in verschiedenen APP-Stores hinterlegt und mittels QR-Code lesbar. So ließen sich beispielsweise riesige Mengen Papier einsparen und die Nachhaltigkeit sicherstellen. Nach Angaben von Siemens werden beispielsweise für den Beipackzettel eines kleinen Geräts aus der ET200-Familie bereits 12,5 to Papier pro Jahr benötigt.

Der Product Carbon Footprint

Neben der Verantwortung für die Umwelt sind der öffentliche Druck sowie die Politik der EU weitere Treiber für die Aktivitäten des ZVEI. Neben der zunehmenden CO2-Steuer sieht der Verband durchaus auch Wettbewerbsvorteile für seine Mitglieder und registriert dabei auch eine zunehmende Bereitschaft in der Gesellschaft, für die entsprechenden Informationen zu zahlen. Eine Untersuchung bei Siemens hat ergeben, dass bisher nur etwa 9 % aller direkten Emissionen sowie des Energieverbrauchs bei der Fertigung von Automatisierungskomponenten erfasst sind. Dagegen sind 91 % weiterhin intransparent, was sowohl die Materialien, die Fertigung der Zulieferteile sowie die Logistik betrifft. Wie Prof. Wegener berichtete, sind Daten zumindest teilwiese verfügbar, Lösungen, um die Informationen auf den Produktlevel zu übertragen fehlen jedoch bisher.

Deshalb sei es auch wichtig, Transparenz entlang der Supply Chains zu schaffen. Mit Estainium hat Siemens ein offenes, unternehmensunabhängiges Netzwerk geschaffen. Dabei sollen auf dieser dezentralen und offenen Plattform die Unternehmen verschiedenster Branchen und Länder Informationen über ihren CO2-Ausstoß hinterlegen. Siemens hat eigens eine Software entwickelt, die schon während des Produktionsprozesses zertifizierte, klimarelevante Daten über Estainium an Kunden sendet – und auf umgekehrtem Wege entsprechende Daten von Zulieferern abfragen kann.

Auch der ZVEI wünscht sich ein zertifiziertes, nachverfolgbares CO2-Label, das präzise Auskunft über den PCF gibt. Ziel ist es, Informationen entlang der Produktions- und Lieferketten zu erfassen und zusammenzufassen, wie am Beispiel des ZVEI-Show-Case PCF@Control Cabinet deutlich wird: In diesem Projekt werden sowohl die einzelnen Daten der Komponentenhersteller als auch der Systemintegratoren der Schaltschränke erfasst. Um dann einen Digital Twin bzw. eine Verwaltungsschale für einen Schaltschrank zu definieren, sind die Asset Administration Shells der einzelnen Komponenten zu erstellen. Diese Daten lassen sich auf dem digitalen Typenschild und als Metadaten im Digital Product Passport ablegen. Mittels DNP und DPP sowie einem PCF-Show-Case sollen im ZVEI-Projekt dazu Erfahrungen gesammelt werden.

PCF@Control Cabinet

Wie Dr. Stefan Schork, Manager Automation in der Automation Devision ZVEI, berichtete, wurde das Projekt im vergangenen Sommer gestartet und aufgrund der Komplexität in verschiedene Aufgabenbereiche gegliedert. Einer befasst sich mit der Auswahl der Komponenten und dem Schaltschrankdesign, ein weiterer mit der Entwicklung der AAS-Submodelle sowie der Integration in das digitale Typenschild. Als eine weitere Aufgabe wurde die Integration in die internationale Standardisierung und die Kompatibilität zu den unterschiedlichen Ecosystemen wie Catena-X, GAIA-X oder Estainium definiert. Erste Aktivitäten im Projekt gehen auf den Juni 2021 zurück, ein erster Demonstrator ist für die Hannover Messe 2022 geplant, zur SPS im Herbst 2022 soll ein Update gezeigt werden und der finale Demonstrator wird zur Hannover Messe 2023 fertiggestellt sein.

Im Projekt kommen die Komponenten und Geräte verschiedener Hersteller vom Schaltschrank über Einspeisung, Leistungsschalter SPSen, IO-Module, Ventilinseln, Induktive Sensoren sowie Frequenzumrichter und Antriebstechnik zum Einsatz. Auf einem Server werden die AAS der einzelnen Komponenten sowie des gesamten Schaltschranks gehostet. Ein Konfigurator soll es ermöglichen, Submodelle und kalkulierte PCF-Werte zu erstellen bzw. zu bearbeiten. Mit Hilfe einer Scanner App wird es möglich sein, eine AutoID bzw. die QR-Codes aller Geräte und Komponenten zu erfassen. Ein Dashboard wird den Inhalt der AAS anzeigen. „Eine wesentliche Aufgabe der am Projekt beteiligten Unternehmen besteht auch darin, Grenzen zu definieren und Schnittstellen zwischen Komponentenherstellern und Schaltschrankbauern zu beschreiben“, bekräftigte Dr. Stefan Schork: „Nur so ist eine reibungslose Datenübergabe möglich, um letztendlich genaue Informationen über den CO2-Ausstoß eines Produkts von der Produktion über die Logistik bis zum Recycling zu gewinnen.“ (ge)

Kontakt:

ZVEI e. V.

Lyoner Straße 9

60528 Frankfurt am Main

zvei@zvei.org

www.zvei.org