In der Vergangenheit erzielte ein iterativer Entwicklungsprozess im Prüflabor mit Prototypen bei Pentair Technical Solutions zufriedenstellende Ergebnisse für die Kühlung. Allerdings ist dieses Verfahren mit heutigen Anforderungen an Kosten und Entwicklungszeit (time to market) nicht mehr zielführend. Insbesondere stellt die in der Regel erst spät im Entwicklungsprozess vorhandene Verfügbarkeit von Prototypen und Mustern ein Problem dar. Zudem haben numerische Entwicklungsmethoden wie CAE – Computer Aided Engineering – in den letzten Jahrzehnten in Hinblick auf Genauigkeit und Benutzerfreundlichkeit große Fortschritte gemacht. Zusammen mit der Rechenkapazität moderner Hardware sind sie zu einem effizienten Tool geworden. Dennoch müssen dafür einige Vereinfachungen und, aufgrund fehlender Daten, Annahmen getroffen werden. Diese erfordern eine Validierung der Simulationen mit Messungen und Versuchen – die Anzahl der Versuche und Varianten kann jedoch signifikant reduziert werden. Aus diesem Grund wurde bei der Entwicklung des Kühlkonzeptes des COM-Carriers ein kombiniertes Verfahren aus thermischen Auslegungssimulationen und einer anschließenden Messkampagne durchgeführt.

Kühlkonzept und Messaufbau

Der Schroff-COM-Carrier soll die Abwärme der COM-Express-Module bis zu einer Leistung von 45 W rein über Wärmeleitung an die Umgebung abgeben können, ohne dass hierfür erzwungene Luftströmungen benötigt werden. Hierbei darf die berührbare Oberfläche keine Temperaturen über 50 °C aufweisen, um Verbrennungsverletzungen bei Berührung vorzubeugen. Zudem wird zunehmend ein einfacher Tausch der Module gefordert, was ein leicht zu öffnendes Gehäuse mit einer effizienten Möglichkeit zum Abbau des Kühlkörpers nach sich zieht. Aus diesem Grund wird eine Adapterplatte verwendet, die fest mit dem Heatspreader des COM-Moduls verbunden ist und das Gehäuse gegen das Eindringen von Schmutz, Wasser und elektromagnetischen Wellen abdichtet. Ferner stellt sie die thermische Anbindung des Heatspreaders an den Kühlkörper her. Um Toleranzen und Unebenheiten auszugleichen, kommen Wärmeleitfolien zum Einsatz.

Die zuvor für das Carrier-System mit Hilfe von Simulationen ausgelegten Kühlkörper sind speziell angepasste Teile. Um auf effiziente Weise eine größere Variantenvielfalt für die Versuchsreihe zu bekommen, werden zusätzlich weitere Kühlkörper aus Standardprofilen von Zulieferern bezogen. Da die COM-Module und die Positionen der hauptsächlichen Wärmequellen auf den Modulen variieren, werden für die Messungen Dummymodule mit Lastwiderständen und Heatspreadern hergestellt, deren Wärmelast auf einfache Weise verstellt werden kann. Die Komponenten im Wärmeleitpfad – Modul, Heatspreader, Adapterplatte und Kühlkörper – werden jeweils beidseitig mit Temperatursensoren in allen vier Ecken bestückt, wobei die Sensoren in eingebrachten Nuten versenkt und mit Wärmeleitkleber eingeklebt werden. Auf diese Weise entstehen keine weiteren Unebenheiten durch sie und der Wärmeübergang zwischen den einzelnen Oberflächen bleibt erhalten. Die Versuche finden in einer Klimakammer statt, in der es Möglichkeiten zur Luftkonditionierung gibt. Außerdem werden zu Beginn der Versuchsreihe mögliche Störgrößen untersucht und minimiert. Jede einzelne Messung wird so lange durchgeführt, bis sich ein eingeschwungener Zustand ergeben hat.

Störfaktoren und erste Erkenntnisse

In Zusammenhang mit den ersten Messungen hat sich gezeigt, dass die thermische Trägheit des Systems sehr hoch ist und sich die Messungen über mehrere Stunden hinziehen müssen, ehe das System diesen eingeschwungenen Zustand erreicht. Dies liegt insbesondere an der hohen thermischen Speicherkapazität des schweren Kühlkörpers im Vergleich zur eher niedrigen, ins System eingebrachten, Leistung von 45 W. Des Weiteren werden schon geringe Störungen wie zum Beispiel der Zutritt des Laborpersonals in die Klimakammer an den Messkurven sichtbar. Als ein sehr großer Störfaktor hat sich darüber hinaus die Konditionieranlage der Klimakammer erwiesen. Diese verwendet mehrere Lüfter, um die Kammerluft umzuwälzen. Die dadurch eingebrachten Luftbewegungen erhöhen den Wärmeübergang am System und insbesondere am Kühlkörper, weswegen bei einem konditionierten Betrieb sehr niedrige Temperaturen der elektronischen Komponenten erreicht werden können. Seitdem dieser Störfaktor erkannt wurde, werden die Versuche zwar noch in der von äußeren Einflüssen geschützten Klimakammer durchgeführt – allerdings bei ausgeschalteter Konditionierung. Die so erreichten Messwerte stimmen wesentlich besser mit den Herstellerangaben und Simulationsergebnissen überein.

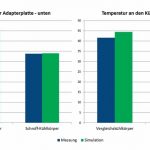

Die Messergebnisse werden am Beispiel von zwei verschiedenen Kühlkörpern visualisiert, die sich in ihrer Form signifikant voneinander unterscheiden. Zum einen sind somit deutlichere Unterschiede in den Messwerten zu erwarten, was den Vergleich mit den Simulationen vereinfacht. Zum anderen kann dadurch beobachtet werden, wie gut das Simulationstool mit den speziellen Eigenschaften der unterschiedlichen Bauteile umgeht. Der flache und breite Kühlkörper aus der Schroff-Eigenfertigung mit ebenen Rippen ist ein seriennahes Modell, welches den oben genannten Anforderungen an die Kühlung annähernd gerecht wird. Das Vergleichsmodell ist ein hoher und kurzer Körper aus dem Handel mit profilierten Rippen. Aufgrund der Herstellerangaben war bereits vor den Messungen ersichtlich, dass er eine deutlich schlechtere Kühlperformance liefert. Allerdings liegt der Fokus bei diesem Körper auch insbesondere darauf, ob die Simulationen den Kühleffekt der Rippen hinreichend genau nachbilden können. Laut dem Datenblatt des Herstellers hat der Kühlkörper bei einem horizontalen Anbau und freier Konvektion einen thermischen Widerstand von etwa 0,8 K/W.

Vergleich der Kühlkörper sowie der Messungen mit den Simulationen

Beim Betrachten der Ergebnisse fällt auf, dass mit dem seriennahen Kühlkörper bei einer Umgebungstemperatur von 20 °C die Anforderung von 50 °C Oberflächentemperatur an der Oberseite der Rippen nur knapp überschritten wird, was mit den Auslegungsrechnungen übereinstimmt. Der Vergleichskühlkörper überschreitet diese Anforderung sehr deutlich – die Oberflächentemperatur an den Rippenenden beträgt mehr als 65 °C. Außerdem wird mit dem Vergleichskühlkörper der angegebene thermische Widerstand von 0,8 W/K um 0,1 W/K überschritten. Dies ist vermutlich dem Umstand geschuldet, dass nicht die gesamte Unterseite des Körpers mit der Wärmequelle verbunden ist, sondern nur die Fläche der Adapterplatte. Außerdem wurde festgestellt, dass bei der verwendeten glasfaserverstärkten Wärmeleitfolie zwischen Kühlkörper und Adapterplatte Unterschiede im Temperaturabfall zwischen den Varianten auftreten. Die Unterschiede bewegen sich insgesamt auf einem niedrigen Niveau, jedoch ist es augenscheinlich schwierig, stets den gleichen Wärmeschluss über die Folie zu gewährleisten. Bei weicheren Folien ohne Glasfaserverstärkung sind niedrigere Schwankungen erreichbar.

Beim Vergleich der Ergebnisse aus den Simulationen und den Messungen für die oben beschriebenen Varianten ist deutlich erkennbar, dass die Simulationen die Messungen sehr gut wiedergeben können. Dies ist zwar nur durch eine adäquate Konfiguration der Materialeigenschaften im Simulationsmodell möglich. Wenn dies aber gegeben ist, kann das Modell nicht nur die Tendenzen mit einer Abweichung von maximal 1,5 K korrekt abbilden – was für einen Variantenvergleich ausschlaggebend ist – sondern es können auch die Absolutwerte der Temperaturen hinreichend genau mit einer absoluten Abweichung unter 3 K berechnet werden, was einer relativen Toleranz von maximal 7 % entspricht. Dies ermöglicht eine punktgenaue Auslegung des Systems auf spezifische Anforderungen. ik

https://schroff.pentair.com/de

Weitere Informationen zum Schroff-COM-Carrier von Pentair: http://hier.pro/ByT5a

SPS IPC Drives: Halle 5, Stand 309