Mit dem netFIELD Device IO-Link-Wireless-Master und der dazugehören Bridges können bis zu 16 verschiedene Sensoren und Aktoren drahtlos über eine Distanz von bis zu 10 m in die Produktion eingebunden werden. Wie sich die Komplexität von Produktionsanlagen reduzieren lässt und auch schwer zu erreichbare Sensoren angebunden werden können, erklärt Gordon verantwortlicher Produktmanager bei Hilscher in Hattersheim.

elektro AUTOMATION: Hilscher bietet bereits eine IO-Link-Plattform. Welche Geräte gehören dazu, welche Feldbusse und Ethernet-Protokolle werden unterstützt und wie erfolgt die Vermarktung?

Gordon Göhrmann (Hilscher): Wir bieten bereits seit Längerem einen IO-Link-Master für verschiedene Feldbusse und Echtzeit-Ethernet-Protokolle an. Seit 3 Jahren ist Hilscher auch mit ersten eigenen IO-Link-Devices für kabelgebundene Applikationen im Markt vertreten. Diese Lösungen basieren auf der Hilscher-eigenen netFIELD-Technologie und bieten der Industrie am Ende die benötigten Gateways, mit denen sich IO-Link-Devices an ein echtzeitfähiges Ethernet-Protokoll anbinden lassen. Der klassische Fall ist ein Gerät mit acht IO-Link-Ports und M12-Steckverbindern. Auf der Primärseite unterstützen die Geräte mit Switch verschiedene Industrial-Ethernet-Protokolle. Wir haben bei Hilscher dazu verschiedene Brandlabel-Prozesse etabliert und können solche Geräte für interessierte Hersteller schnell, einfach und unkompliziert mit einem kundenspezifischen Kunststoffgehäuse in IP67 ausliefern.

elektro AUTOMATION: Was zeichnet IO-Link aus, weshalb ist die Technologie so ideal für die Automatisierung geeignet auch im Hinblick auf die Digitalisierung im Produktionsumfeld?

Göhrmann: Digitale und analoge IOs waren schon vorher verfügbar, mit IO-Link steht ein zusätzliches Kommunikationsprotokoll zur Verfügung, das die Standard-Verkabelung nutzt. Mit IO-Link ist es heute möglich, über die eigentliche Automatisierungsfunktion hinaus an der Schnittstelle eine Vielzahl von Informationen in Richtung Sensor oder Aktor zu versenden. Außerdem können wesentliche Informationen aus den IO-Link-Devices ausgelesen werden, beispielsweise das Gerätedatenblatt, welche Firmware-Version installiert ist oder wann der Service fällig wird. Damit ist es einfach möglich, auch einen größeren Bestand an Komponenten mit wenig Aufwand zu pflegen und zu warten, ohne die Firm-ware-Stände, Messbereiche oder Gerätetypen in Excel-Dateien oder anderen Tools verwalten zu müssen. Über IO-Link lässt sich feststellen, welche Bauteile im Servicefall zu bestellen sind, oder mittels Update kann die Firmware aktualisiert werden. Da es sich bei IO-Link um einen Standard handelt, ist sichergestellt, dass die Geräte aller Hersteller, die den Standard unterstützen und die Spezifikation erfüllen, auch interoperabel sind. Dadurch wird garantiert, dass sich der Master eines Anbieters mit dem Sensor eines anderen Herstellers verbinden kann.

elektro AUTOMATION: ergeben sich daraus für das Produktionsumfeld?

Göhrmann: Mit dem Wireless-Interface hat die IO-Link-Community weitere Funktionalitäten beschrieben und eine Spezifikation definiert, die den Funktionsumfang von IO-Link deutlich erweitert. Für die Einführung sprechen viele Gründe. So ist man mit einem IO-Link-Master und einem -Device bisher an ein Übertragungskabel gebunden, das in der Länge begrenzt ist. Mit dem Wireless-Interface kann ich eine Kommunikation über den Funk im 2,4-GHz-ISM-Band aufbauen und deutlich größere Distanzen überbrücken. Dabei ist lediglich die Gegenstelle mit 24 V zu versorgen. IO-Link-Wireless ermöglicht es auch, mehr Geräte in der Fläche zu erreichen und den Verkabelungsaufwand deutlich zu reduzieren, zumal beim IP67-Device die Antennen bereits montiert sind. Neben der erforderlichen Stromversorgung und dem Anschluss des echtzeitfähigen Busses bietet eine solche Lösung insgesamt eine deutliche Vereinfachung bei der Installation. Während ein kabelgebundenes Gerät aufgrund der Physik meist auf die 8 Ports bei einer Breite von 60 mm festgelegt ist, lässt sich mit IO-Link-Wireless eine größere Zahl von Sensoren und Aktoren anschließen.

elektro AUTOMATION: IO-Link-Wireless bietet viele Vorteile im Produktionsumfeld. Können Sie uns mögliche Applikationen beschreiben?

Göhrmann: Die Technologie bietet einen erheblichen Platzgewinn. Zukünftig wird es möglich sein, auch mit schmalen Geräten durchaus 40 IO-Link-Devices mit nur einem IO-Link-Master anzusprechen. Mit IO-Link-Wireless lässt sich eine Sensor-/Aktor-Kommunikation auch mit solchen Komponenten realisieren, die in der Anlage an kritischen Punkten kaum erreichbar und mit Kabelanschlüssen nicht zu realisieren sind. Das betrifft beispielsweise Transportsysteme oder Kommissionierbänder mit Übergängen und Verzweigungen in der Logistik. Oft sind sechs, sieben oder acht Sensoren an solchen Stellen konzentriert. Dann bietet die Wireless-Technologie deutliche Vorteile. Mit einem Wireless-Master, der zentral an einer geeigneten Stelle im Prozess montiert ist sowie einer 24-V-Versorgung, lassen sich auch in kritischen Umgebungen flexible Lösungen installieren. Das betrifft beispielsweise sogenannte Sensor Bridges an Transportsystemen oder Turntables, auf denen schwere Geräte transportiert werden. Dort optimieren Wireless-Lösungen den Warenfluss. Das gilt auch für die Lebensmittelproduktion, die Verpackung sowie die damit verbundenen Hygieneanforderungen. Eine aufwendige Kabelinstallation bietet immer auch Potenzial für Verschmutzungen. Gerade im Hygienebereich sollten so wenig Kabel wie möglich genutzt werden. Mithilfe von Wireless lässt sich der Installationsaufwand minimieren.

elektro AUTOMATION: Gibt es weitere Beispiele? Wird auch das Roaming unterstützt?

Göhrmann: Ein weiteres Applikationsumfeld ist die Robotik. Gerade bei vielen Freiheitsgraden und wechselnden Werkzeugen bietet sich IO-Link-Wireless an. Kommen an einem Revolverkopf und bei häufigem Werkzeugwechsel viele Sensoren zum Einsatz, kann eine 24-V-Versorgung über den Roboter aufgebaut werden. Die wechselnden Sensoren beginnen, selbständig zu funken und melden sich am Master an. So können im Prinzip unterschiedliche Sensoren direkt an den Werkzeugen montiert werden, ohne dass beispielsweise die erforderlichen Kabel an den Knickgelenken verschleißen. Da auch das Roaming unterstützt wird, bietet IO-Link-Wireless fahrerlosen Transportsystemen absolute Autonomie. Wechselt ein Transportsystem die Masterzelle, kann es sich in einer weiteren wieder anmelden. Das System erhält so einen Bewegungsradius, der bei kabelgebundenen Geräten ausgeschlossen ist.

elektro AUTOMATION: Hilscher hat mit dem IO-Link-Master-Wireless-Interface eine Lösung vorgestellt, die auf der netX-Technologie basiert. Welchen Leistungsumfang bietet diese Lösung?

Göhrmann: Wir haben auf der Primärseite netX und auf der Sekundärseite IO-Link-Wireless realisiert. Mit unserer Kerntechnologie netX bieten wir organisationsspezifische, konforme Echtzeit-Ethernet-Protokolle. IO-Link-Geräte können per Plug&Play mit einer Siemens-SPS, einem Ethercat-Master oder einer Rockwell-Steuerung kommunizieren. Während der kabelgebundene IO-Link-Master eine Hilscher-Entwicklung ist, vertrauen wir bei Wireless auf den IO-Link-Master-Stack von CoreTigo, den wir als System on Module in das IP67-Gerät eindesigned haben. Das Partnerunternehmen sichert die Konformität und die Interoperabilität zu anderen Wireless-Geräten. Hilschers IO-Link-Wireless-Lösung verfügt außerdem über einen integrierten OPC-UA-Server für die Identifizierung und Diagnose nach den offiziellen OPC-UA-Spezifizierungen für IO-Link-Companion-Geräte.

elektro AUTOMATION: Können an einem Master auch mehrere Slaves betrieben werden und wie groß ist die Reichweite?

Göhrmann: Das jetzt vorgestellte Hilscher-Gerät mit 30 mm Breite bietet die Möglichkeit, über zwei getrennte Tracks 16 IO-Link-Geräte anzuschließen. Die Kommunikation basiert dabei auf dem Frequency Hopping. Das 2,4-GHz-ISM-Band bietet definierte Funkfrequenzen im Abstand von jeweils 1 MHz. Damit steht eine ausreichend hohe Bandbreite zur Verfügung, die eine größere Anzahl von Teilnehmern ermöglicht. Wird eine Frequenz bereits benutzt, wird automatisch eine andere gewählt, wobei die Kommunikation nicht abreißt. Das Frequenzband ist so breit, sodass IO-Link-Wireless gleichzeitig mit WLAN- oder Bluetooth-Geräten in der Fabrik genutzt werden kann. Über das sogenannte Black-Listing lassen sich dabei bestimmte Frequenzen für einzelnen Applikationen festlegen oder sperren, um so gezielt Kollisionen zu vermeiden. Der IO-Link-Wireless-Standard ist neu, sodass im Hinblick auf eine störungsfreie Kommunikation weitere Spezifikationen von der IO-Link-Community folgen werden. Die minimale Übertragungsrate pro Device beträgt etwa 5 ms, der Abstand zwischen Gerät und Master sollte aktuell maximal 10 m betragen.

elektro AUTOMATION: Wie erfolgt das Engineering bzw. die Konfiguration des IP67-Geräts, werden die benötigten Tools zur Verfügung gestellt?

Göhrmann: Das Gerät kommt mit einem Webserver daher. Nach dem Auspacken wird eine IP-Adresse vergeben, sodass der Anwender mit einem Standard-Webbrowser über diese IP-Adresse direkt auf das Gerät zugreifen kann. Der Webserver stellt ein digitales Typenschild zur Verfügung und bietet mehrere Seiten, auf denen sich das Gerät konfigurieren lässt. Dort können auch die Frequenzbereiche gewählt oder gesperrt werden. Da im industriellen Umfeld kaum zu erwarten ist, dass jedes Gerät individuell konfiguriert wird, arbeiten wir bei Hilscher an einem Tool, mit dem sich ein Master erstellen lässt, der dann über eine Ethernet-Kommunikation auf viele Geräte übertragen werden kann. Damit ist die Konfiguration der Master einfacher und der Projektierungsaufwand deutlich geringer. Die Software des Geräts enthält einen zusätzlichen TCP/IP-Stack, sodass der Webserver parallel zu Profinet, Ethercat oder Ethernet-IP konfiguriert werden kann.

elektro AUTOMATION: Erfolgt die Vermarktung von IO-Link-Wireless bei Hilscher ähnlich wie bei den kabelgebundenen IO-Link-Lösungen?

Göhrmann: Das Gerät mit einer Breite von 30 mm sowie zwei Tracks mit je 8 IO-Ports wird von Hilscher direkt vertrieben. Darüber hinaus haben wir einen Brandlabel-Prozess aufgesetzt, mit dem wir Kunden individuelle Geräte bzw. Gehäuse oder Farben anbieten können. Auf der Primärseite verfügen wir mit netX über die Echtzeit-Ethernet-Protokolle und die Zertifizierungen. Auf der IO-Link-Seite stellen wir mit Interoperabilitätstests sicher, dass unsere Technologie mit den Geräten anderer Hersteller kommuniziert. Zum Gerät ist eine umfangreiche Dokumentation verfügbar, es ist vorkonfiguriert und wird mit Webserver geliefert. Diese Infrastruktur und die Tool-Landschaft bieten wir in einem kompletten Brandlabel-Prozess an, und der Kunde kann die Inhalte aus der Dokumentation in seine eigene übernehmen. Das Gerät kann kundenseitig fast beliebig angepasst werden, die Firmware bleibt dabei jedoch ein Clone des Hilscher-Geräts. Möchte der Kunde ein anderes Gehäuse oder einen anderen Formfaktor, dann unterstützen wir auch diesen Brandlabel-Prozess. Gestaltet der Kunde sein Gehäuse in Eigenregie, liefern wir das Entwicklungsboard oder die Leiterplatte. Die können wir in unserer Produktion herstellen und testen. Das gilt beispielsweise auch für Metallgehäuse, wie sie häufig in der Lebensmittelproduktion gefordert werden. Darüber hinaus gibt es auch Überlegungen, diese Technologie zukünftig in IP20 für den Schaltschrank anzubieten.

Was ist IO-Link Wireless?

IO-Link Wireless definiert die drahtlose Netzwerkkommunikation zwischen Sensoren, Aktoren und Steuerungen (SPS) in der Automatisierungsumgebung. Es wurde entwickelt, um ein ähnliches Leistungsniveau und eine abwärtskompatible Schnittstelle wie bei kabelgebundenen Systemen zu bieten, sodass die Migration von kabelgebundenen zu kabellosen Systemen einfach möglich wird. IO-Link Wireless bietet eine deterministische Latenzzeit von 5 ms für die Kommunikation mit 40 Sensoren oder Aktoren. Es bietet eine Zuverlässigkeit, die besser ist als bei Standards wie WLAN, Bluetooth oder Zigbee.

IO-Link Wireless unterstützt Roaming-Fähigkeiten und bietet die Möglichkeit, batteriebetriebene oder energiesparende Sensoren mit geringem Energieverbrauch in das Echtzeitnetzwerk einzubinden. Eine der wichtigsten Eigenschaften von IO-Link Wireless ist die Kompatibilität mit den Protokollen der Fabrik- und Prozessautomatisierung. Die Standard-Engineering-Tools von IO-Link für Systemplanung, Inbetriebnahme, Betrieb und Wartung können eingesetzt werden, sodass die Abwärtskompatibilität zu verdrahteten IO-Link-Lösungen gewährleistet ist.

Systembeschreibung

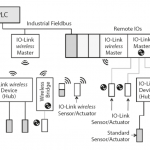

Ein IO-Link-Wireless-System besteht typischerweise aus einem IO-Link Wireless Feldbus-Gateway (Master) und IO-Link Wireless Devices. Die Geräte können Sensoren, Aktoren, RFID-Leser, Ventile, Motorstarter oder einfache I/O-Module sein. Zusätzlich umfasst das IO-Link Wireless-System standardmäßig Engineering-Tools für die Sensor-/Aktor-Konfiguration und Parametrierung. Um die hohen Zuverlässigkeitsanforderungen in industriellen Umgebungen zu erfüllen, wurde eine schmalbandige GFSK-Modulation (Gaussian Frequency Shift Keying) gewählt. Diese Modulation zeichnet sich durch eine hohe Leistungsausbeute und eine gute Unterdrückung von Störsignalen aus, ist aber aufgrund des schmalen Bandes (1 MHz) auch unempfindlich gegenüber Kanalschwund. Die gleiche Modulation wird auch bei anderen Protokollen wie den Low Energy Bluetooth- und 802.15.4-Standards verwendet, erzielt aber aufgrund unterschiedlicher Medienzugriffsprotokolle unterschiedliche Leistungen. Um die behördlichen Vorschriften zu erfüllen, wurde eine maximale HF-Sendeleistung von 10 mW und ein ISM-Band von 2,45 GHz (unlizenziert) gewählt, obwohl dieses Band unter der Überlastung der Funkverbindungen leidet.

Zuverlässige Verbindungen

Um eine äußerst zuverlässige Verbindung in einer überlasteten Umgebung zu gewährleisten, wurde eine Kombination aus einem Frequenz- und Zeitmultiplex-Medienzugriffsverfahren (F/TDMA) verwendet. Downlink-Nachrichten (DL) vom IO-Link-Master an die Geräte und Uplink-Nachrichten (UL) von den Geräten an den Master werden in einem Halbduplex-Modus in einem definierten Zeitrahmen ausgetauscht. Eine Zelle kann bis zu 3 Master unterstützen, wobei jeder Master mit bis zu 40 Sensoren über 5 Spuren kommuniziert.