Firmen im Artikel

Komplex – komplexer – Industrie 4.0, so lassen sich die Anforderungen an die Anlagenplanung zusammenfassen. Das hat Konsequenzen für die Engineering-Systeme. Die Idee eines kompletten digitalen Anlagen-Zwillings ist ohne die Einbindung sämtlicher dazugehöriger Informationen nicht umsetzbar. Durchgängigkeit und Integrationskompetenz sind mehr denn je gefragt.

Johanna Kiesel, Presse- und Öffentlichkeitsarbeit, Aucotec AG

Anlagenplaner stehen immer mehr Herausforderungen gegenüber. Zum Beispiel globalisierten Engineering-Strukturen und dem dazu erforderlichen vernetzten Arbeiten verteilter Standorte. Das rangiert noch vor wachsendem Zeit- und Preisdruck oder der Suche nach qualifizierten Fachkräften. Oder das Thema Industrie 4.0: Auch hier geht es um vernetzte Prozesse. Die zunehmende Komplexität durch eine explodierende Zahl von Sensoren und Aktoren, die zudem miteinander kommunizieren, ist eine der Auswirkungen von Industrie-4.0, die im Engineering-System abbildbar sein muss. Dazu kommen die sogenannte ‚Losgröße 1‘, vernetzte Prozesse oder der Umgang mit Big Data, etwa aus IT-Anwendungen wie Predictive Maintenance (PdM). Solche Analysetools müssen in der Lage sein, Millionen eingehender Informationen in Beziehung zu den richtigen Geräten und Funktionen zu setzen und die Signale richtig zu interpretieren.

„Nur ein wirklich durchgängiges, vernetztes Engineering mit möglichst wenig Systembrüchen kann den kommenden Anforderungen gerecht werden“, betont Reinhard Knapp, Leiter Global Strategies bei Aucotec. „Ganzheitliche, digitale Anlagenmodelle, die über den gesamten Lebenszyklus hinweg System- und Disziplin-übergreifend Daten zur Verfügung stellen, sind unerlässlich, auch für den ‚Digital Twin‘, den digitalen Anlagen-Zwilling.“ Das Hannoveraner Unternehmen entwickelt seit über 30 Jahren CAE-Software und hat mit digitalen Anlagenmodellen umfangreiche Erfahrung. Bereits vor gut 12 Jahren begann dort die Geschichte eines der ersten datenbankbasierten, funktionsorientierten und disziplinübergreifenden Systeme, der Plattform Engineering Base (EB). Sie ist heute in verschiedensten Industrien zu Hause und verknüpft auch die Planungsprozesse großer Chemie- oder Food-Anlagen.

Losgröße 1

Bei der Auslegung prozesstechnischer Anlagen ist Losgröße 1 längst Praxis. „Da gleicht kaum eine Anlage der anderen. Ihre Planer haben aber den Anspruch, diese Individualität so effizient wie möglich, also zu Serienfertigungs-Bedingungen, zu erreichen“, erklärt der Chefstratege. „Je mehr Industrie 4.0 in den Anlagen steckt, desto notwendiger sind Standards. Die erhöhte Komplexität ist nur mit durchdachter Modularität und effizient handhabbaren Baukästen zu bewältigen.“

Mit EB lässt sich die nach oben unbegrenzte Vielfalt von Anlagen-Komponenten relativ leicht zusammenstellen. Konsistent und schnell entstehen aus wiederverwendbaren, funktionsorientierten Vorlagen (Typicals) individuelle Anlagen. Die Typicalmenge bleibt dabei dank des Varianten- und Optionen-Managements selbst für Industrie-4.0-Verhältnisse übersichtlich.

Vernetzt arbeiten, zentral ändern

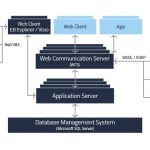

Jeder Engineering-Schritt jedes Bearbeiters wird in der zentralen Datenbank der Engineering-Plattform hinterlegt und ist sofort in allen Sichten wie Explorer, Grafik oder Listen präsent. Nachtragen, Mehrfacheingaben und damit vielfache Fehlerquellen entfallen mit dieser ‚single source of truth‘ (SSoT). Vor allem bei Änderungen ist das SSoT-Datenmodell ein entscheidender Vorteil: Sie werden an nur einer Stelle vorgenommen, erscheinen aber unmittelbar in jeder weiteren Repräsentanz des geänderten Objekts. Das spart die langwierige Suche nach Objekt-Duplikaten und damit sehr viel Zeit. Außerdem sorgt ein ausgeklügeltes Änderungsmanagement für einfache Verfolgbarkeit durch die gesamte Dokumentationskette. „Das allgegenwärtige Risiko, Folgeänderungen zu vergessen, Revisionsstände zu verwechseln oder neue Status ungeprüft zu lassen, ist damit gebannt“, so Knapp weiter. Alle Beteiligten sehen stets den aktuellen Dokumentations-Stand und mit EBs Web Communication Server gilt dies, egal wo und wie jemand zugreift.

Keine Grenzen für Big Data

Die Industrie-4.0-typischen gigantischen Datenmengen erwachsen nicht nur aus der Anlagen-Komplexität, sondern auch aus der Kommunikation zwischen Anlage und Produkten oder aus Zustandsanalysen für die Wartung. EBs Antwort darauf ist einerseits eine Architektur mit unendlich erweiterbarer Datenbank, zum anderen eine Offenheit, die nicht nur die eigenen Engineering-Daten, sondern auch heterogene, ans Engineering angeschlossene Informationen einbetten oder per Hyperlink zur Verfügung stellen kann. So werden Big Data keine Grenzen gesetzt. Bei der Integration externer Daten, zum Beispiel aus Leitsystem, ERP- oder 3D-Tool, aber auch bei der Steuerung systeminterner Workflows zur Anlagenplanung hilft EBs ‚Projektstaus-Manager‘, der die Abläufe automatisiert, Freigaben überwacht und Projekt-Fortschritte anzeigt, so dass Sicherheit und Datenqualität trotz Big Data deutlich gewinnen.

Vorausschauende Wartung – keine Hellseherei

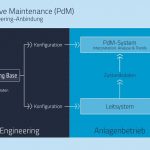

Aucotec ermöglicht zudem, zur Konfiguration von PdM-Lösungen das Engineeringsystem direkt anzubinden. Dazu versorgt EB sowohl PdM als auch das Leitsystem mit allen relevanten Daten. Die enge Anbindung ist nur möglich, weil die Plattform abstrakte Objekte abbilden kann – etwa untergeordnete Messgrößen, die in Stromlaufplänen oder P&IDs gar nicht auftauchen. Ein Predictive-Maintenance-System muss verstehen, dass der Wert x zu Signal y beispielsweise einen bestimmten Druck an einem bestimmten Sensor bedeutet und nicht etwa eine Temperatur. „Mit der Aucotec-Lösung erhält das PdM sein Engineeringwissen direkt und automatisiert aus EB“, erklärt Reinhard Knapp. „Bislang mussten diese Informationen über mühselig zu füllende Listen und diverse Interfaces eingelesen werden – für häufig 50.000 und mehr Leitsystemsignale je Anlage ein erheblicher Aufwand!“

So ergibt sich eine übergreifende Effizienz, die deutlich mehr Aspekte des Anlagen-Lebenszyklus berücksichtigt als bei herkömmlichen CAE-Systemen. Als Ursprung aller Anlagendaten, deren Erarbeitung schon in der FEED-, Angebots- oder Konzept-Phase beginnen kann, ist EB die ‚single source‘ sämtlicher Engineering-Informationen – auch für den Digital Twin oder nachgelagerte Anwendungen wie PdM. Diese Durchgängigkeit auf Basis nur einer Plattform ist entscheidend. Sie schafft eine Datenqualität, die sich mit mehr Übersicht trotz mehr Komplexität und mit erheblich kürzeren Prozessen gleich mehrfach auszahlt. In Zeiten von Industrie 4.0 notwendiger denn je! co

http://hier.pro/gIzli

Firmen im Artikel

Teilen: