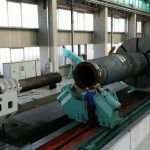

Bei der Maschine von Rema Control, die bei Giuseppe Giana im Januar 2021 in Betrieb gegangen ist, handelt es sich um eine NBT5.33. Eine Werkzeugmaschine gleichen Typs ist bereits seit acht Jahren mit gleichartiger Ausführung und Sinumerik 840D sl vorhanden. Es gab mehrere triftige Gründe, bei der Bestellung dieses vertikalen 5-Achs-Bearbeitungszentrums dennoch auf Sinumerik One zu bestehen: Bereits 2015 wurde beim Werkzeugmaschinenhersteller entschieden, in der eigenen Produktion ausschließlich Siemens-Steuerungstechnik einzusetzen. „Unser hervorragend ausgebildetes Maschinenbediener-Team besteht aus etwa 20 Personen. Mit der Konzentration auf ein CNC-System beherrscht jeder im Team alle Maschinen“, so Giulio Giana, der Geschäftsleiter bei Giuseppe Giana. „Da wir die Werkzeugmaschinen in unserer Fertigung jeweils etwa zehn Jahre nutzen und sie in vernetzter Umgebung zum Einsatz kommen, steht für uns völlig außer Frage, dass Neuanschaffungen mit der modernsten verfügbaren, vernetzungsfähigen Technik ausgerüstet sein sollen. Schließlich wollen wir sofort Zugriff auf sämtliche technologische Neuerungen haben.“ Und ein weiteres wichtiges Argument: Auch die Maschinen, die die Italiener an ihre Kunden ausliefern, werden bereits mit der Siemens-Steuerung ausgestattet. Diese großen, teils gigantischen Tiefbohrmaschinen, mit denen Werkstücke bis zu 20.000 mm tief ins Volle gebohrt werden können, sind bei den Kunden mindestens 20 Jahre in Betrieb. Deshalb gilt derselbe Grundsatz, wie in der eigenen Produktion: Sie werden immer so modern wie möglich ausgerüstet – nicht zuletzt mit Blick auf den notwendigen Support und die Ersatzteil-Verfügbarkeit während dieser langen Lebensdauer. Aufgrund der schieren Größe der Maschinen ist es zudem besonders wichtig, die Bedienung möglichst einfach zu halten und den Werkstückfluss zu automatisieren. Sinumerik One unterstützt sowohl Automatisierungslösungen als auch vielfältige Gestaltungsmöglichkeiten für Bedienoberflächen. Das sind zwei weitere Argumente, die für die neue Steuerungsgeneration sprechen – und zwar nicht nur bei Giuseppe Giana, sondern auch bei Rema Control.

CNC-Steuerung mit angepassten HMIs

Denn die große Vielfalt der Werkzeugmaschinen-Modelle von Rema Control und die individuellen Konfigurationsmöglichkeiten der einzelnen Maschinen decken viele Anwendungen ab und bringen den Betreibern große Flexibilität. Damit daraus handfeste Vorteile in der Werkstatt resultieren, legt man bei Rema Control großen Wert darauf, die Bedienoberflächen jeweils auf die vorgesehene Anwendung zuzuschneiden und möglichst einfach zu halten. Da Sinumerik One große Offenheit anbietet und eine komplette Entwicklungsumgebung für das HMI-Engineering bereithält, unterstützt das System die Entwicklung individueller HMI-Bedienoberflächen: Sie basieren auf Sinumerik Operate, sind so flexibel und erweiterbar, dass sich Anforderungen und Ideen genauso umsetzen lassen, wie es gewünscht ist. Neben der Möglichkeit die Bedienoberfläche zu gestalten, gibt es mit der Steuerung auch vielfältige Anpassungsmöglichkeiten für das Machine Control Panel (MCP). Im Pflichtenheft der Maschine für Giuseppe Giana stand beispielsweise, dass Sinumerik Powerride, die modernste Form des Handrads, auf dem MCP enthalten sein sollte. Als Standard-Komponente ist Powerride bei der Auslieferung beim Hersteller bereits mit der Baugruppe der MCP verdrahtet, sodass sich das rastbare Drehrad mit integriertem Tastschalter und Vibrationsmotor einfach realisieren lässt. Das „Handrad“ unterstützt als Kernkomponente der neuen Bedienfelder unter anderem das zügige Einfahren von Werkstücken, was für den Maschinenbediener zu den heikelsten Aufgaben zählt: Dabei sind die Augen abwechselnd auf das sich bewegende Werkzeug und das Bedienfeld gerichtet. Gleichzeitig sind beide Hände am Bedienfeld stets bereit, um bei Bedarf sofort einzugreifen. Powerride erleichtert dies, weil die Bedienung mit einer Hand möglich und es nur noch gelegentlich notwendig ist, den Blick von der fahrenden Maschine abzuwenden.

Auf der neuen, mit Sinumerik One ausgestatteten Maschine, die über ein Multitouch Panel und einen Monitor für Zeichnungen, CAD/CAM-Infos, E-Mails usw. verfügt, werden Köpfe und Tische für die eigenen Maschinen hergestellt. Um die vielen 5-Achs-Simultan-Bearbeitungen gleichzeitig zügig und hochwertig abzuarbeiten, ist sie mit Top Surface und der Erweiterung Top Speed Plus ausgestattet. Diese Formenbau-Funktion reduziert die Bearbeitungszeit bei höchster Oberflächenqualität.

CNC-Steuerung – Engineering mit dem Digitalen Zwilling

Mit der Bestellung des Drehautomatenherstellers wurde bei Rema Control erstmals eine Maschine mit Sinumerik One ausgeführt: „Mit Sinumerik und auch mit dem Engineering mittels TIA Portal haben wir langjährige Erfahrung, deshalb stand für uns außer Frage, mit dem Kunden diesen Schritt zu gehen“, so Filippo Gamba, Vertriebsleiter bei Rema Control. „Beim Engineering des ersten Prototyps haben wir uns intern Zeit genommen und vieles ausführlich diskutiert. Das TIA Portal haben wir dabei eingesetzt, um die PLC samt Safety-Funktionalitäten zu programmieren und zu testen.“ Zum Einsatz kam dabei das Engineering Framework TIA Portal mit integrierter Sinumerik-Step-7-Toolbox. Damit lassen sich PLC und Antrieb in einer durchgängigen digitalen Engineering-Oberfläche konfigurieren. Bisher zwangsweise aufeinander folgende Entwicklungsschritte können parallel durchgeführt werden. Das heißt beispielsweise, dass Programmierungen, die funktionale Einheiten betreffen, und Safety-Funktionen gleichzeitig erledigt werden können. Dabei verkürzt sich der Entwicklungszyklus insgesamt, wobei sich positiv niederschlägt, dass der kostenintensivste Teil der Inbetriebnahme auf dem Shopfloor deutlich schlanker wird. Denn mit Create MyVirtual Machine, dem Digitalen Zwilling für das Engineering, lassen sich Werkzeugmaschinen mit Sinumerik One virtuell in Betrieb nehmen – auch auf PLC-Ebene. Somit entkoppeln sich viele Tests von der Hardware und bei Inbetriebnahme der realen Maschine ist sie bereits weitestgehend verifiziert. „Wir waren wirklich überrascht, wie viel Zeit wir durch die virtuelle Inbetriebnahme und die Simulationen einsparen können“, so Ferrari Fabio, Serviceleiter. „Die Maschinenkinematik des Digitalen Zwillings stimmt tatsächlich mit der realen Welt überein.“

CNC-Steuerung als digitaler Zwilling geboren, entwickelt und optimiert

In einer Lieferanten-Kunden-Beziehung entsteht Glaubwürdigkeit, wenn selbst genutzt beziehungsweise vorgelebt wird, was verkauft wird. In der hier beschriebenen Konstellation reicht das über drei Ebenen hinweg und beginnt bei Siemens selbst als Komponentenlieferant: Denn Sinumerik One ist die erste CNC-Generation, die als Digitaler Zwilling geboren, entwickelt und optimiert wurde, bevor es den ersten Hardware-Prototypen gab. Mit dem Einsatz von Sinumerik One haben nun auch Rema Control und Giuseppe Giana die Möglichkeit Entwicklungen virtuell weitestgehend fertigzustellen und dann erst als Hardware zu realisieren. Die ersten Schritte haben beide Werkzeugmaschinenhersteller getan. Wenn sie dieses CNC-System mit dem Digitalen Zwilling in vollem Umfang nutzen, bieten sich ihnen im Engineering, bei Inbetriebnahmen und im Service ganz neue Möglichkeiten. Sowohl bei Giuseppe Giana als auch bei Rema Control hat man das früh als Vorteil für sich erkannt. Einer der nächsten Schritte wird für beide Unternehmen sein, ihren Maschinenkäufern mit Run MyVirtual Machine den Digitalen Zwilling zur Verfügung stellen. Giulio Giana von Giuseppe Giana fasst es stellvertretend für alle Protagonisten treffend zusammen: „Wir arbeiten mit unseren Kunden auf Augenhöhe und deshalb wollen wir ihnen denselben Zugang zu Innovationen ermöglichen, den wir haben.“ (jg)

Mehr Informationen zur CNC-Steuerung Sinumerik One von Siemens:

Kontakt:

Siemens AG Digital Industries

Gleiwitzer Str. 555

90475 Nürnberg

Tel. +49 911 895–0

contact@siemens.com

www.siemens.com

Hier finden Sie mehr über: