Inhaltsverzeichnis

1. Werkzeugverschleiß im Digital Twin berechnen

2. Funk im Klinikum

3. Geringe Tag-Größe

Durch die zunehmende Digitalisierung in der Fertigungsindustrie steigt der Wunsch nach immer „intelligenteren“ Verfahren zur Prozessoptimierung. Daten müssen also von mehr einzelnen Komponenten erfasst werden, die derzeit aber über keinerlei Schnittstelle verfügen, etwa industrielle Werkzeuge wie Fräser und Bohrer oder auch chirurgisches Operationsbesteck.

RFID-Systeme konnten hierbei bislang nicht zuverlässig eingesetzt werden: Aktuell sind hier LF (Low Frequency), HF (High Frequency) und UHF (Ultra High Frequency) Systeme weit verbreitet, deren Einsatz im metallischen Umfeld problematisch ist. Entweder befindet sich der Transponder (Tag) in metallischer Umgebung, zum Beispiel in einem Behälter, oder er wird direkt auf einem metallischen Untergrund befestigt.

UHF-Transponder stoßen dabei an physikalische Grenzen, die eine zuverlässige Pulk-Lesung verhindern, etwa durch Ausbildung stehender Wellen. Für das parallele Detektieren scheiden auch die induktiven Kopplungen (LF und HF) aus, da die Pulk-Lesung damit nicht möglich ist. Gerade im Werkzeug- und Sterilgut-Tracking sind die hohen Anforderungen an ein Tag deutlich zu erkennen. Daher forscht das Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS in Duisburg zusammen mit der Universität Duisburg Essen, der Ruhruniversität Bochum und dem Fraunhofer-Institut für Hochfrequenzphysik und Radartechnik FHR in Wachtberg an der nächsten RFID-Generation. Auf der Messe SPS zeigte das Fraunhofer IMS 2019 bereits einen Demonstrator.

Werkzeugverschleiß im Digital Twin berechnen

Die entwickelten Lösungen für den Anwendungsbereich Werkzeug-Management zielen auf die Optimierung von Fertigungsprozessen: Durch einen digitalen Zwilling entstehen umfangreiche Dokumentationsmöglichkeiten und eine vorausschauende Wartung kann umgesetzt werden. Letztere werden dann als „Smart Objects“ befähigt, mit einer Datenbank zu kommunizieren und Informationen über den aktuellen Einsatzfall im Betrieb zu liefern.

Durch die gesammelten Betriebsdaten des Werkzeugs in Verbindung mit Prozessdaten (Material des Werkstücks, Geschwindigkeiten) berechnet der Digitale Zwilling dann die prognostizierte Restlebensdauer. Durch den Schwarm datensammelnder Werkzeuge entstehen darüber hinaus ständig bessere Referenzdaten, die immer schärfere, praxiserprobte Einsatzempfehlungen ermöglichen.

In dem Projekt Cute Machining wurde ein entsprechender Reader inklusive Kommunikationsprotokoll sowie in Kooperation mit den Projektpartnern Cimsource, Prometec, ID4us und der Universität Paderborn ein erster Transponder-IC realisiert. Die Funktionalität des Systems wurde bereits erfolgreich verifiziert.

Dabei ist eine Lebenszyklusakte für ein rechtzeitiges Erkennen von verschlissenen Werkzeugen ebenso wichtig wie die automatisierte Erkennung der korrekten Bestückung von Maschinen und Anlagen, um Schäden zu vermeiden. Eine Herausforderung sind die in der Praxis schwer vorhersagbaren Standzeiten beziehungsweise Standmengen der Werkzeuge. Schwankungsbreiten von ±25 Prozent sind der Normalfall, in Extremfällen auch weit darüber hinaus.

Im Umkehrschluss heißt das, dass derzeit zwischen 25 und 50 Prozent der Werkzeugkosten verschwendet werden. Denn um Maschinenstillstände und Schäden am Werkstück zu vermeiden, werden die Werkzeuge im Zweifel zu früh gewechselt. Deswegen wird zu Gunsten der Prozesssicherheit in der Praxis meistens ein Neuwerkzeug eingesetzt. Geht man davon aus, dass ein Werkzeug drei- bis fünfmal nachgeschliffen werden kann, bedeuten verpasste Nachschleifzyklen Werkzeugmehrkosten (nach Abzug der Kosten für das Schleifen) von bis zu 250 Prozent.

Funk im Klinikum

Derzeit erfüllt die verfügbare RFID-Technologie zudem nicht die Anforderungen an das Sterilgut-Management. Bisherige am Markt verfügbare Lösungen, die auf optischer Auslesung (Barcodes, Matrixcodes) basieren, sind nicht für eine Automatisierung geeignet: Sie setzen eine (manuelle) Vereinzelung und möglichst saubere Bedingungen voraus.

Mit dem neuen System soll die vollständige Erfassung und Identifizierung aller medizinischen Instrumente in chaotischer Anordnung ermöglicht werden. Ziel ist die Entwicklung von Servicerobotern für den Einsatz in der klinischen Sterilgutversorgung, das heißt für die Reinigung, das Sortieren und die Bereitstellung von chirurgischen Instrumenten.

Somit werden die Fachkräfte in der Sterilgutversorgung deutlich entlastet und Fehler werden reduziert. Da die Fachkraft nicht mehr direkt mit dem kontaminierten Sterilgut in Berührung kommt, werden diese auch zusätzlich vor Infektionen geschützt. In einem Greifer sollen optische Sensoren und RFID-Technologien kombiniert werden, um mehr als 10.000 Instrumententypen zu identifizieren und zu lokalisieren.

Dafür setzt man auf das SHF-Band (Super High Frequency): Es bietet insbesondere im 5,8-GHz-ISM-Band durch die höhere Bandbreite von 150 Megahertz einige Vorteile gegenüber UHF-basierten Lösungen. Speziell in einer komplexen metallischen Umgebung stoßen diese Systeme zum Beispiel durch Mehrwegausbreitungen und sogenannte stehenden Wellen an ihre Grenzen. Zusätzlich kann es zu einer Verstimmung der Empfangsantenne durch umliegende metallische Gegenstände kommen. Unter anderem durch die höhere verfügbare Bandbreite im SHF-Band kann das Lesegerät sich an diese Bedingungen anpassen und sprichwörtlich um die Ecke schauen.

Geringe Tag-Größe

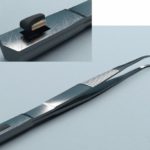

Die Kommunikation im entwickelten Tag ist an den RFID-Standard im UHF-Band ISO 18000-6 EPC Gen 2 angelehnt. Ein wesentliches Merkmal des Systems ist dabei das zuverlässige Auslesen mehrerer Tags durch die Kollisionsvermeidung beim parallelen Antworten mehrerer Tags. Der Chip verfügt über einen elektronischen Produktcode (EPC) mit bis zu 448 bit und einen 96-bit-Tag-Identifikator (TID) einschließlich einer 48-bit-Seriennummer. Die Gesamtgröße des Transponders hängt stark von den Anforderungen und der genauen Einbausituation ab. Die aktuellen Prototypen mit den Abmessungen 9,4 Millimeter × 5 Millimeter × 1,5 Millimeter zeigen bereits deutlich verbesserte Eigenschaften in einer Vielzahl von Anwendungen.

Der Tag ist robust gegenüber Querbeeinflussung und kann bündig in metallischen Gegenständen versenkt werden. Je nach Anwendungen mit weniger Metall und geringeren Reichweitenansprüchen kann der Transponder auf 5 Millimeter × 3 Millimeter × 1,5 Millimeter reduziert werden. Darüber hinaus werden derzeit noch kleinere Antennendesigns und weitere Zusatzfunktionen wie Lokalisierung und Temperaturmessung untersucht.

Die Möglichkeit einer Lokalisierung könnte zum Beispiel den Greifprozess bei robotergestützten Anwendungen vereinfachen. Das Lesegerät kann zudem viele, auch ungeordnet positionierte Tags in einer metallischen Umgebung gleichzeitig erfassen und auslesen.

Bisher ist kein RFID-Standard im SHF-Bereich auf dem Markt. Das Fraunhofer IMS arbeitet daher auch an Kommunikationsprotokollen, aus denen später ein Standard entstehen soll. Zudem beabsichtigt man mit der SHF-Technologie weitere Anwendungen zu erschließen: Unter Einbeziehung von Machine-Learning-Mechanismen und intelligenter Sensorik sollen die Themen Condition Monitoring und Predictive Maintenance vorangetrieben werden. (tm)

Die vom Fraunhofer IMS entwickelte „RFID in/on Metal“-Technologie beinhaltet das gesamte System, vom Lesegerät bis zum Transponder.

Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme IMS

Dr.-Ing. Jens Weidenmüller

Head of High Frequency Systems

Finkenstr. 61

47057 Duisburg

Tel.: +49 203 3783-0

Website: www.ims.fraunhofer.de