Automatisierungskonzepte für diskrete Fertigung und Prozesstechnik erfüllen unterschiedliche Anforderungen. Während PLC-basierte Systeme als Ersatz für komplexe Relaistechnik zur Maschinensteuerung vor allem auf kurze Zykluszeiten hin optimiert wurden, lag der Fokus bei Distributed Control Systems (DCS) – zur klassischen PID-Regelung von kontinuierlichen Prozessen – auf Skalierbarkeit und Systemintegration. Beide Systeme haben sich – getrieben durch Kundenanforderungen und technologischen Fortschritt – weiterentwickelt und sich dabei immer weiter angenähert. So wurden PLC-Systeme um immer umfangreichere Visualisierungslösungen erweitert, wie sie der Prozesstechniker aufgrund komplexer und räumlich umfangreicher Prozesse bereits früh nutzte. DCS hingegen wurden im Hinblick auf ihre Leistungsfähigkeit und Zykluszeit optimiert, um so auch zeitkritische Prozesse bedienen zu können – insbesondere vor dem Hintergrund sicherheitsrelevanter Anforderungen beispielsweise bei einem Not-Halt oder im Brandfall.

Auch im Bereich der Skalierbarkeit fand eine starke Annäherung statt. DCS, von Beginn an für weitläufige Anlagen mit zehntausenden I/Os konzipiert, konnten mit einem einfachen Engineering und flexibler Nachrüstbarkeit punkten. Inzwischen stellen aber auch für heutige PLC-basierte Systeme selbst I/O-Punkte im hohen 5-stelligen Bereich keine Herausforderung mehr dar. Zudem verfügen moderne Engineering-Umgebungen wie Twincat 3 über umfangreiche Bibliotheken und zahlreiche Funktionsbausteine, so dass sich selbst hochkomplexe Reglerstrukturen schnell und sicher projektieren lassen.

Herausforderung Explosionsschutz

Besonderes Augenmerk verdienen die Entwicklungen hinsichtlich der Systemarchitekturen. So haben DCS sehr früh auf abgesetzte I/O-Chassis gesetzt, um etwa Daten aus explosionsgefährdeten Bereichen mit geringem Kabelaufwand einzusammeln sowie der räumlichen Anlagenausdehnung gerecht zu werden. PLC-basierte Systeme konzentrierten sich hingegen zunächst nur auf in sich geschlossene, räumlich stark begrenzte Maschinen.

Mit der Weiterentwicklung von einfachen Maschinen hin zu hochkomplexen Fertigungsstraßen innerhalb einer vernetzten Produktionsstätte hat sich dies geändert. Es stieg das Interesse an dezentraler Peripherie mit einer Anbindung an schnelle Feldbussysteme inklusive der notwendigen Bandbreite für die nun entstehende Datenflut. In der Folge haben sich Systeme mit abgesetzter Intelligenz, wie zum Beispiel hutschienenmontierbare Embedded-PCs der CX-Serie, sowie angereihter Ethercat-I/O-Ebene durchgesetzt. Die durchgängige Ethercat-Kommunikation erlaubt hierbei auch die Umsetzung äußerst zeitkritischer und hochsynchroner Steuerungsprozesse über verteilte Fertigungsschritte hinweg. Dies reicht bis hin zur Anbindung einer zentralen Ebene der Produktionssteuerung und zur Durchführung von Datenanalysen und Optimierungsprozessen.

Architektonisch hat sich das PLC-System durch den letztgenannten Entwicklungsschritt bereits stark an die im Prozesstechnik-Umfeld bekannten Remote-I/O-Systeme angenähert. Insbesondere durch seine hohe Innovationskraft rund um Industrie 4.0 hat es sich aber gleichzeitig zu einer technisch hochmodernen und zu einer deutlich überlegenen Struktur entwickelt – vor allem in Bezug auf die Leistungsfähigkeit.

IoT als Treiber der Entwicklung

In den vergangenen Jahren hat maßgeblich die Vision des Internets der Dinge (Internet of Things – IoT) zu einer Weiterentwicklung geführt, welche das PLC-basierte System auch mit dem integrativen Charakter eines DCS versieht. In der Folge haben sich ausgereifte Protokolle für den systemübergreifenden Datenaustausch etabliert, etwa OPC UA oder auch MQTT und AMQP für den Austausch zwischen Leitebene und Cloud.

Während der Maschinenbau diese Möglichkeiten nutzt, um den Gedanken der Industrie 4.0 vollumfänglich umzusetzen, benötigt der Prozesstechniker – vor dem Hintergrund verschiedenster Motivationen – vollintegrierte Lösungen. Diese sollen sämtliche Hierarchielevel abdecken, vom Sammeln der Daten aus explosionsgefährdeten Bereichen bis hin zur weltweiten Ferndiagnose von Anlagen aus zentralen Prozessleitsystemen heraus. Ziel ist es, das notwendige Fachpersonal für Bedien- und Wartungszwecke zu reduzieren. So soll einerseits dem erhöhten Kostendruck Rechnung getragen werden. Anderseits eröffnen sich dadurch neue Möglichkeiten, um durch umfangreiche Diagnose- und Analysewerkzeuge die Anlageneffizienz und -stabilität zu erhöhen.

Gerade bei der Projektierung prozesstechnischer Neuanlagen, aber auch bei bestehenden Produktionsstätten, wird heute ein besonderes Augenmerk auf Effizienz, Sicherheit und Kostenoptimierung gelegt. Hierzu bedarf es einer anlagenübergreifenden, teils sogar globalen Vernetzung. Daraus resultiert ein hoher Automatisierungsbedarf mit ausgeprägtem Interesse an IoT-Lösungen, beispielsweise zur Aggregation prozesstechnischer Anlagen in einem zentralen Leitstand zur weltweiten Steuerung und Auswertung von Daten. So ist ein energie- und rohstoffeffizienter Prozessablauf Voraussetzung für den wirtschaftlichen Betrieb einer prozesstechnischen Anlage. IoT-Dienste unterstützen den Anlagenbetreiber hierfür bei der Überwachung der relevanten Betriebsparameter in allen Prozessschritten, womit insbesondere bei ausgedehnten dezentralen oder über mehrere Standorte verteilten Anlagen eine deutliche Aufwandsreduzierung erreicht wird.

PC-basiert zur Prozesstechnik 4.0

Entsprechende Industrie-4.0- und IoT-Konzepte stellen hohe Anforderungen an die Vernetzung und Kommunikation von Geräten und Diensten. PC-basierte Steuerungstechnologien stellen hierfür eine essentielle Grundlage dar und haben sich daher in heutigen Lösungen für die Prozessautomatisierung bereits als Standard etabliert. Mit dem neuen Twincat IoT bietet die Engineering- und Steuerungs-Software Twincat 3 nun zusätzlich die Basistechnologie für Industrie-4.0-Konzepte und IoT-Kommunikation. Auch die neuen IoT-kompatiblen Beckhoff-I/O-Komponenten ermöglichen eine einfach zu konfigurierende, nahtlose Integration in Public- und Private-Cloud-Anwendungen.

Die Security, also die notwendige Datensicherheit ist dabei direkt integriert. Denn vor allem bei der Verwendung eines Public-Cloud-Systems sollen die transferierten Daten verschlüsselt kommuniziert und bei der Authentifizierung am Cloud-Dienst gängige Security-Verfahren verwendet werden. IoT-Produkte von Beckhoff basieren aus diesem Grund auf der Transport Layer Security (TLS), um sowohl eine Nachrichtenverschlüsselung zwischen Steuerung und dem sogenannten Message Broker als auch eine Authentifizierung an diesem zu gewährleisten.

Beckhoff bietet mit PC-based Control den geeigneten Automatisierungsbaukasten, um all die zuvor genannten Anforderungen nahtlos in einer durchgängigen Komplettlösung vereint umzusetzen. Denn mit der Ergänzung um spezifische Neuerungen für prozesstechnische Applikationen stellt das im Maschinenbau und in der Fabrikautomation bewährte Automatisierungssystem nun auch dem Prozesstechniker umfangreiche Lösungen zur Verfügung.

Integration in Bestandsanlagen ist möglich

Hervorzuheben ist besonders das offene Automatisierungskonzept, denn durch die Unterstützung aller nennenswerten Bussysteme lassen sich die Vorteile der Beckhoff-Steuerungen leicht in bestehende Architekturen integrieren und nutzen. Zudem stellen die langfristige Produktverfügbarkeit und die Sicherstellung von Rückwärtskompatibilität einen hohen Investitionsschutz und eine optimale Ersatzteilversorgung sicher. So verstehen sich Ethercat-Komponenten der ersten Stunde auch mit aktuellen Produkten. Daraus ergibt sich etwa bei Bestandsanlagen eine möglichst einfache Modernisierung mit der Integration moderner Funktionen. Bestandssysteme können auf diese Weise nachträglich einfach und kostengünstig zum Beispiel um eine Cloud-Anbindung und IoT-Funktionen erweitert werden.

Besonders deutlich werden die Vorteile des durchgängigen und offenen Beckhoff-Automatisierungssystems bei der Neuanlagen-Planung. In der Feldebene kann durch den Einsatz von Ethercat-Klemmen der Serie ELX – für den direkten Anschluss von eigensicheren Feldgeräten – eine deutliche Platzersparnis und somit Kostenreduzierung erreicht werden. Durch den Wegfall separater Trennbarrieren kommen dabei klare Vorteile hinsichtlich Diagnose und Installationsaufwand hinzu. Weiterhin ermöglichen die Embedded-PCs der CX-Serie die dezentrale Ausführung selbst komplexester Regelungsaufgaben. Die CX-IPCs bieten eine hohe Rechenleistung mit bis zu 12-CPU-Kernen auf der Hutschiene (siehe elektro AUTOMATION 11/2016, S. 62ff; http://hier.pro/LWj5L). Durch umfangreiche Produkt-Zertifizierungen im Hinblick auf den Explosionsschutz ist zudem eine prozessnahe Installation möglich.

Anlagenbetrieb und Engineering werden einfacher

Das fein skalierbare Industrie-PC-Portfolio von Beckhoff kann nicht nur vielfältige Steuerungsaufgaben übernehmen, sondern es lässt sich auch einfach in Prozessleitsysteme integrieren. Durch die Unterstützung zahlreicher Standards und Protokolle ist der systemübergreifende Datenaustausch sowohl in die Leittechnik als auch in der Feldebene jederzeit sichergestellt. Visualisierungsaufgaben können durch Twincat HMI im Sinne einer möglichst effizienten und sicheren Anlagenbedienung umgesetzt werden. Nutzen lässt sich die Lösung hierbei sowohl auf mobilen Endgeräten als auch auf den Control Panels oder Panel-PCs. Speziell für die Prozessvisualisierung und -steuerung in explosionsgefährdeten Bereichen (Zone 2/22) stehen letztere als Geräte der CPX-Serie mit Multitouch-Technologie und robustem Aluminiumgehäuse zur Verfügung.

Das Engineering der gesamten Anlage sowie die Bereitstellung von Prozessdaten in Richtung Leitsystem oder überlagerter Cloud erweisen sich dank umfangreicher Twincat-Funktionen als eine intuitive Aufgabe. Zahlreiche Diagnosemöglichkeiten und Schnittstellen, wie zum Beispiel der Twincat-FDT-Container zur Einbindung von Feldgerätetreibern (DTM), ermöglichen eine zeitsparende und zielführende Inbetriebnahme sowie gegebenenfalls einen einfachen Neueinstieg in die Beckhoff-Steuerungswelt. Der durchgängige Beckhoff-Baukasten ‚für beide Welten‘ macht es leicht, diskrete und prozesstechnische Anforderungen zu erfüllen. co

Details speziell zum Angebot für die Prozesstechnik:

Messe SPS IPC Drives 2017:

Halle 7, Stand 406

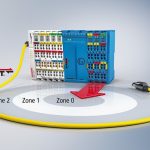

Die PC-basierte Steuerungswelt von Beckhoff (PC-based Control) ermöglicht eine nahtlose Zusammenführung von Automation und Prozesstechnik. Der Anwender kann damit eine Prozessautomatisierung aus einem Baukasten für alle Zonen realisieren

Die PC-basierte Steuerungswelt von Beckhoff (PC-based Control) ermöglicht eine nahtlose Zusammenführung von Automation und Prozesstechnik. Der Anwender kann damit eine Prozessautomatisierung aus einem Baukasten für alle Zonen realisierenBild: Beckhoff

PLUS

Klemmen bis in Ex-Zone 0

Die Ethercat-Klemmen der Serie ELX ermöglichen mit ihren eigensicheren Ein-/Ausgängen in hochkompakter Bauform den direkten Anschluss von Feldgeräten in Ex-Zone 0, 1 und 2. Auf diese Weise erweitern sie das umfassende Ethercat-Klemmensystem mit über 100 unterschiedlichen Signaltypen um I/Os für den Explosionsschutz. Die Kombination aus hochkompaktem I/O-Modul und integrierter Trennbarriere liefert als Ergebnis eine äußerst schmalbauende Klemme für den Anschluss eigensicherer Feldgeräte, die den Platzbedarf im Schaltschrank um bis zu 50 % reduziert. Dies bringt insbesondere im Ex-Bereich – mit den meist engen Platzverhältnissen und der aufwändigen, teuren Gehäusetechnik – Vorteile mit sich. Der Verzicht auf zwischengeschaltete, separate Barrieren führt außerdem zu einem deutlich verringerten Installationsaufwand. Die ELX-Serie erfüllt mit der anstehenden Zertifizierung gemäß ATEX und IECEx wichtige branchenspezifische Richtlinien für den Explosionsschutz und ist weltweit in nahezu allen Märkten einsetzbar. Dabei stehen im 12-mm-Gehäuse bis zu vier und im 24-mm-Gehäuse bis zu acht eigensichere Eingänge zur Verfügung.