Mit der neuen Produktionslinie ML2 erreicht die Produktion von ABB Stolz-Kontakt in Heidelberg ein neues Maß an Flexibilität. Voll automatisiert fertigt das Unternehmen auf der Anlage gemäß den Anforderungen des Marktes Sicherungsautomaten mit 600 Polvarianten auch in kleinen Losgrößen. Weltweit vernetzt mit anderen Standorten zur Analyse von Daten aus der Vorfertigung setzt die ML2 die Möglichkeiten von Industrie 4.0 beispielhaft um.

Zum 125-jährigen Bestehen hat das Unternehmen in Heidelberg, dem wichtigsten Standort weltweit, mit der ML2 eine neue Fertigungslinie entwickelt und in Betrieb genommen. Grund für die Investition war die Einschätzung, dass die Produktion von Sicherungsautomaten für Niederspannungsanwendungen (MCB; Miniature Circuit Breakers) in Zukunft durch hohe Anforderungen an die Flexibilität der Anlage geprägt sein würde. „Immer mehr Kunden fragen viele Schaltervarianten nach, immer häufiger auch Spezialtypen in kleinen Losgrößen. Um die dafür notwendige Flexibilität wirtschaftlich und prozesssicher zu erreichen, haben wir eine automatische Fertigung mit möglichst geringem Rüstaufwand konzipiert“, erläutert Frank Mühlen, Geschäftsführer bei ABB Stotz-Kontakt und weltweit für das Geschäft mit DIN-Rail und Sicherungsautomaten verantwortlich.

Die strategischen Basisüberlegungen spiegeln sich im Aufbau der Linie wider. „Unser wichtigstes Ziel war die Entkoppelung zwischen den Elementen der Linie“, sagt Frank Mühlen. „Damit wird das Rüsten für eine andere Schalterart möglich, während die Anlage läuft.“ Ein wesentlicher Teil der Lösung sind ABB-Industrieroboter: Die ML2 ist in Montagekreise aufgebaut, zwischen denen sich Pufferlager mit Robotern befinden. Diese entnehmen die Teile automatisch aus einem Montagekreis und palettieren sie. Im Idealfall eines direkten Durchlaufs ist das Robotersystem in Wartestellung und die Montagekreise versorgen sich direkt. Alternativ – und das ist eine wesentliche Basis für die Flexibilität der ML2 – bauen die Roboter einen Teilepuffer auf, während gleichzeitig umgerüstet wird und schon eine neue Gerätekonӿguration anläuft.

„Die Entkoppelung der Montagekreise erleichtert und beschleunigt die Rüstung. Zudem können wir vorgefertigte Teile von extern zuführen“, sagt Hans W. Schaefer, Mitglieder der Geschäftsleitung von ABB Stotz-Kontakt und im europäischen Produktionsverbund verantwortlich für die Standorte Bulgarien, Tschechien und Deutschland, „Dabei handelt es sich beispielsweise um Teile höherer Varianz, die nicht automatisch gefertigt werden, oder um Teile die, als Subbaugruppen von einem Standort aus dem Produktionsverbund, wie beispielsweise Bulgarien, stammen.“ Auf diese Weise wächst die insgesamt auf der ML2 produzierbare Varianz.

Mit der weltweiten Kooperation zwischen verschiedenen Konzernstandorten wachsen für ABB auch der Bedarf und der Nutzen eines leistungsfähigen Datenmanagements. „Die ML2 und die MCB-Produktion an den anderen ABB-Standorten sind schon voll in der Industrie 4.0 angekommen und stehen für das Konzept des Internets of Things, Services und People (IoTSP), das ABB verfolgt“, sagt Frank Mühlen. „Wir analysieren eine große Datenmenge aus der Fertigung, beispielsweise Qualitätsdaten aus dem Testing oder Daten aus den Montagekreisen, und schaffen über den individuellen QR-Code, den jeder Schalter zu Beginn erhält, eine vollkommene Rückverfolgbarkeit. Hinzu kommen Analysen, mit deren Hilfe wir die Vorfertigung je nach Bedarf steuern können. Das ganze geschieht über eine von uns eigens entwickelte Software, die die Daten weltweit visuell verfügbar macht – und zugleich bei Fragen oder Problemen die Möglichkeit zur Ferndiagnose und Onlinewartung bietet.“

Nicht nur die Software zur weltweiten Live-Datenanalyse stammt von ABB. Die neue Fertigungslinie ML2 ist zugleich ein gelungenes Beispiel für die hohe Maschinenbaukompetenz des Unternehmens. Die Konstruktion leistete ABB Stotz-Kontakt hausintern, ausgelegt und realisiert hat die Anlage der eigene Betriebsmittelbau, der sich bei der Ausschreibung des Projekts dem externen Wettbewerb stellen musste. Besonders auffällig ist die kompakte, platzsparende Aufstellung der einzelnen Stationen. Sie wird dadurch erreicht, dass für die Energieversorgung der Maschinen keine separat stehenden Schaltschränke erforderlich sind. Es gibt eine zentrale Energieeinspeisung für die gesamte Anlage, die in einem Schrank untergebracht ist. Jede Maschine ist autark und kommt ohne zusätzlichen Schaltschrank aus. Sämtliche Elektronikkomponenten sind unterhalb der Maschinen verbaut.

Mit der ML2 erreicht das Unternehmen einen neuen Level der Automatisierung bei der Fertigung von Sicherungsautomaten. „Unseren Grundsatz‚ keine Hand am Gerät, setzen wir ab der Materialbereitstellung in die Tat um“, sagt Patrick Claeys, der als Projektleiter die Realisierung der Produktionslinie verantwortete, „Auf der Linie können wir bis zu 600 Pol-Varianten fertigen und erfüllen damit die gegenwärtigen Marktanfordentngen optimal.“ Die 60 m lange Anlage besteht aus sechs Einzelstationen, die an das Pollager angekoppelt sind und miteinander kommunizieren. Anhand der übermittelten Daten lassen sich etwaige Störungen schnell lokalisieren und beheben. Auf der Fertigungslinie sind insgesamt sieben ABB-Roboter und Flex-Picker im Einsatz. Am Ende der Fertigungsstrecke sind die MCB fertig verpackt und bereit zur Auslieferung. Im Sinne der Lean-Philosophie soll die Maschine zur Endmontage ständig laufen. Dafür wird im Vorbereich Material in der richtigen Varianz bereitgestellt. Dazu zählen beispielsweise hoch komplexe Schaltbaugruppen, die sich nur von Hand montieren lassen.

Bei der Handhabung der manuell gefertigten Baugruppen ist höchste Präzision gefragt. Diese Komponenten werden in Bulgarien gefertigt, anschließend auf Trays palettiert und in den automatisierten Prozess eingeschleust. Ein weiterer Roboter ist Bestandteil der Prüfanlage, die sich direkt an die Fertigungsstraße anschließt. Er führt die Sicherungsautomaten der thermischen Prüfung zu und entnimmt sie nach dem Test wieder. Die Anlage simuliert thermische Last der normgemäßen Stundenprüfung in 22 bis 25 s. Jedes einzelne Produkt, das auf der ML2 gefertigt wird, durchläuft nach der thermischen auch die elektromagnetische Prüfung, bei der ein Kurzschluss simuliert wird. Um an allen Standorten weltweit dieselben Standards zu gewährleisten und überall die gleichen Qualitätsparameter anzuwenden, sind sämtliche Prüfanlagen von ABB Stotz-Kontakt miteinander vernetzt. Heidelberg nimmt in diesem Verbund der weltweiten Standorte eine technologisch führende Rolle ein. Viele Standards aus Heidelberg gelten weltweit, viele bewährte Lösungen werden global implementiert.

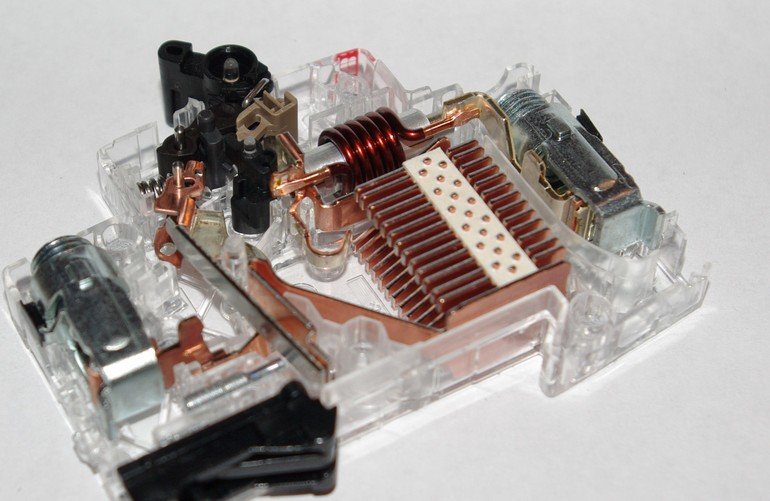

Das Herzstück der Flexibilisierung des Fertigungsprozesses auf der ML2 bildet der FlexPicker. Der Roboter bestückt jedes Schaltergehäuse mit der passenden Spule, die er mit vorgegebener Geschwindigkeit aus der ungeordneten Menge auf einem Transportband greift. Über zwei Kameras erkennt er, welche Spule geeignet positioniert ist, nimmt diese auf und setzt sie in einen Werkstückträger ein. Die nicht gegriffenen Spulen werden der Anlage über ein Endlosband erneut zugeführt. Der FlexPicker kann elf unterschiedliche Spulenvarianten greifen.

Seit Mai 2016 ist die Fertigungslinie ML2 bei vollem planmäßigem Ausstoß an sechs Tagen pro Woche in drei Schichten in Betrieb. Vier Mitarbeiter betreuen pro Schicht die Fertigungslinie, ein weiterer die Prüfanlage. Zum Einsatz kommen ausschließlich Facharbeiter, die schon seit dem Aufbau mit der Linie vertraut sind und jederzeit in der Lage sind, Störungen autark zu beheben. Der hohe Automatisierungsgrad der ML2 versetzt das Unternehmen in die Lage, auch an einem Hochlohnstandort in Deutschland wirtschaftlich zu produzieren. Insgesamt verfügt ABB Stotz-Kontakt nun über die Kapazität, bis zu 8000 Varianten zu fertigen.

Das Know-how einer leistungsfähigen Produktion von der Vorfertigung bis zur Endmontage muss immer auch den Materialuss einbeziehen. „Wenn die Zuführung nicht funktioniert, steht die Anlage trotz aller Automatisierung still. Die Vernetzung bietet uns weitreichende Möglichkeiten, um die Maschinen remote im Blick zu haben, etwaige Engpässe zu erkennen und anhand der Daten abzuleiten, wo wir nachsteuern müssen“, sagt Hans W. Schaefer. „Wir rechnen damit, hier in Zukunft viel Potenzial einbringen zu können, denn es zählt immer das Gesamtbild: Von den Menschen angefangen, über die Automatisierungslösung bis hin zu den MaterialӾüssen, das ganze vernetzt und gesteuert mithilfe von Technologien der Industrie 4.0.“

www.abb.com

Teilen: