Mit einer komplett servogetriebenen Süßwaren-Verpackungsmaschine hat die Wilhelm Rasch GmbH & Co. KG bewiesen, dass sich eine hohe Flexibilität bei Verpackungsmaschinen mithilfe eines modularen Konzepts realisieren lässt, das sich durchgängig über Mechanik, Elektronik und Software erstreckt. Für die Automatisierung der Maschine mit PacDrive 3 ging das Unternehmen eine Projektpartnerschaft mit Schneider Electric ein.

Nach Informationen von Schneider Electric Automation GmbH in Marktheidenfeld

Die Wilhelm Rasch GmbH & Co. KG in Köln gilt seit mehr als 60 Jahren als ein guter Name in der Süßwarenindustrie. Außer durch Temperiermaschinen, Pumpen und Hähne ist das Unternehmen vor allem durch Spezialmaschinen für die Verpackung von Hohlkörpern und durch seine vielseitigen Wickelmaschinen bekannt. Ob Hohlfiguren und -Körper, Riegel oder andere Schoko-Produke, alles kann mit Maschinen von Wilhelm Rasch eingewickelt, eingeschlagen, etikettiert und mit Applikationen versehen werden. Mit jeweils passenden Zuführ- und Abtransportsystemen aus eigener Entwicklung komplettiert Wilhelm Rasch die Maschinen zu robusten Verpackungslösungen aus einer Hand.

Hochautomatisierte, größere Produktionsbetriebe vor allem in Deutschland und anderen europäischen Ländern verlangen jedoch mehr und mehr nach flexiblen oder spezialisierten Maschinen, die sich mit kurzen Umrüstzeiten für die Verpackung unterschiedlicher Produkte einsetzen lassen. Dieser Trend ist den begrenzten Platzressourcen in den Werken, steigender Produktvielfalt und vor allem kürzeren Produktlebenszeiten im hart umkämpften Süßwaren-Markt geschuldet.

160 Einheiten pro Minute verpacken

Auf der Fachmesse ProSweets 2013 in Köln hat Wilhelm Rasch nun den ersten, voll lauffähigen Prototypen seiner brandneuen, mit dem Kürzel RU 2 bezeichneten Maschine vorgestellt. Mit einer Geschwindigkeit von bis zu 160 Stück/Minute verpackt sie von Schoko-Eiern, Kugeln und Fässern über symmetrische und asymmetrische Hohlfiguren oder flache Produkte bis hin zu Riegeln alles, was sich in einen Packmittel-Zuschnitt mit einer Größe von 40 bis 200 mm in beiden Achsen einwickeln oder einfalten lässt.

Die Maschine verpackte im Demo-Betrieb eine Hohlfigur in Aluminiumfolie mit Rückenfalz: Produkte werden in einen getakteten Teller eingelegt, von dort durch einen Stempel im Zusammenspiel mit einem Gegenstempel in ein achtteiliges Greiferrad gehoben. Die für den Verpackungsvorgang notwendige Folie wird mittels Zangen von Bobinen abgerollt. In mehreren Schritten erfolgt nun eine spezielle Z-Faltung. Danach durchlaufen die Produkte eine Glättstation. Ausgehend von dieser Basisvariante erfolgt der Ausbau des Konzepts durch Optionsmodule für Stirnfaltung, Bodeneinschlag, Doppeldreheinschlag, die Etikettierung und sogar für die Heißsiegelung von Figuren und Pralinen. Auch ein Fadenapparat ist in Vorbereitung.

Konzept mit kurzen Umrüstzeiten

Durch Schnellwechselvorrichtungen für die Module und – soweit möglich – die Konstruktion der Optionsmodule als Monoblock ist die Maschine in kürzester Zeit von einem auf ein anderes Produkt umstellbar. Bei ähnlicher Verpackungsart ist etwa mit einer Stunde für die Umrüstung zu rechnen, bei einem völligen Umbau etwa vier Stunden. „Solche Change-over-Zeiten stellen gegenüber der Situation bei klassischen Maschinen eine entscheidende Verbesserung dar“, verdeutlicht Tina Gerfer, Geschäftsführerin von Wilhelm Rasch, diesen Erfolg.

Die neue Maschine zeigt, dass das Unternehmen den Übergang vom Bau mechanischer zu mechatronischen Maschinen mit bemerkenswerter Konsequenz vollzogen hat: Frei von Vorbelastungen durch bestehende Konstruktionen oder bereits gefallenen Technologieentscheidungen wurde eine Universalmaschine nach modernsten Gesichtspunkten entwickelt. Sie ist komplett servogetrieben und basiert auf einem hochmodularen Konzept, das sich durchgängig über Mechanik, Software und, so weit wie möglich, sogar über die eingesetzte Elektronik erstreckt.

Die Implementierung der bis dato nicht erforderlichen mechatronisch geprägten Projektprozesse im Unternehmen und die Programmierung des Motion-Parts übernahm das European FlexCenter von Schneider Electric Machine Solution Services. Mit dem FlexCenter bietet Schneider Electric Projektpartnern in individuell gestaltbarem Umfang Engineering Services und einen schnellen Know-How-Transfer. Für Tina Gerfer ein entscheidendes Argument: „Für ein Unternehmen wie das unsere mit etwa 60 Mitarbeitern stellt es einen riesigen Kraftakt dar, innerhalb kurzer Zeit das Know How und die personellen Ressourcen zur Projektierung und Programmierung mechatronischer Maschinen aufbauen zu müssen.

Schaltschranklose Automation

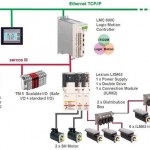

Ein zentraler Logic-Motion-Controller der PacDrive-Serie steuert die Maschine und synchronisiert alle acht Servoantriebe der Basisausführung. Für zwei dieser Antriebe kommt ein Double-Drive der Lexium LXM62-Serie zum Einsatz, einem kompakten Servosystem in Schaltschrankausführung. Die restlichen sechs Servoachsen sind als integrierte Servomodule der ILM62-Reihe ausgeführt, die von dem gleichen zentralen Netzteil wie die LXM62-Regler versorgt werden.

ILM62-Servomodule ebnen zusammen mit einer auf steckbaren Hybridkabeln und Verteilerboxen basierenden Vernetzungslösung den Weg zur schaltschranklosen Automatisierung und damit zur Gestaltung konsequent modularer Maschinen. Die Elektronik von Servoantrieben wandert in die Maschinenmodule, wodurch eine Umkonfiguration der Grundmaschine mit zusätzlichen oder alternativen Optionsmodulen keine Änderungen im Schaltschrank nach sich zieht. Durch die steckbaren Hybridkabel kann die gesamte Antriebselektronik eines Maschinenmoduls mit einem einzelnen Stecker elektrisch und steuerungstechnisch angekoppelt werden.

Die Kommunikation der gesamten Automatisierungslösung basiert auf Sercos III, sowohl die Antriebs, I/O- und auch die sichere Kommunikation. Die Einbeziehung der sicheren in die Standardkommunikation zählt zu dem modernsten, was der Markt für Safety-Lösungen im Maschinenbau heute bietet. Der SLC-Safety-Controller steuert als Sercos-Slave alle sicherheitsgerichteten Funktionen. Sichere Signale werden über sichere I/O-Klemmenmodule des Typs TM5 angekoppelt. Sie sind mit Standardklemmen zu gemischten Blöcken kombinierbar. Sowohl an sichere wie nicht sichere Klemmen können jeweils funktional identische TM7-I/O-Module in IP67 angeschlossen werden.

Modularität durch Templates

Das gesamte Engineering für die Maschine stützte sich auf die Tools der SoMachine Engineering Suite, einschließlich der Programmierung der Safety-Steuerung und der Visualisungslösung. Letztere läuft auf einem über Ethernet an den PacDrive-Controller angekoppelten Magelis-Display. Das Steuerungsprogramm basiert auf dem PacDrive- Template mit seinen modularen und standardisierten Strukturen. In Kombination mit den umfangreichen Software-Bibliotheken erlaubt das Template den Übergang vom Code-Programmieren zum Konfigurieren vorprogrammierter Software-Funktionalitäten.

Beim Design des Maschinenprogramms ist Wilhelm Rasch darüber hinaus dem vom FlexCenter aufgezeigten Weg gefolgt, auf die Steuerungen aller ausgelieferten Maschinen ein- und dieselbe Programm-Vollversion aufzuspielen. So ist jede Maschine dieses Typs für den Betrieb sämtlicher verfügbarer und in Vorbereitung befindlicher Optionsmodule vorbereitet. Das vereinfacht einerseits das Versions-Management bei Updates, auf der anderen Seite ist jede ausgelieferte Maschine auch nach Jahren noch beliebig ausbaubar.

Konfiguration bei Modulwechsel

Die Aktivierung der jeweils vorhandenen Optionsmodule geschieht durch Autokonfiguration: Alle Motoren und Servoverstärker des PacDrive-System sind mit elektronischen Typenschildern ausgestattet. Nach einem Umbau führt der PacDrive-Controller einen Sercos-Scan durch, integriert alle erkannten Einheiten in die aktuelle Steuerungskonfiguration und aktiviert die entsprechenden Programm-Module. ge

Teilen: