elektro AUTOMATION: Die Digitalisierung in der Industrie ist eines der bestimmenden Themen der SPS IPC Drives. Bei immer mehr Unternehmen rückt die Thematik in den Vordergrund. Wie beurteilen Sie den aktuellen Stand der Entwicklung bei Industrie 4.0 bzw. dem IIoT?

Maximilian Brandl (Eplan): Die Themen Industrie 4.0 und IoT stecken nun definitiv nicht mehr in den Kinderschuhen, sondern es sind echte Business-Modelle. Die wichtigste Herausforderung ist demnach, die zahlreichen Ideen entsprechend nach dem Kundennutzen und den Geschäftsmöglichkeiten zu priorisieren und dann entsprechend schnell – möglichst vor den Wettbewerbern – umzusetzen.

Heinz Eisenbeiss (Siemens): Innerhalb der letzten zwei Jahre hat sich die Erwartungshaltungen an das Thema Industrie 4.0 bei Ausstellern und Anwendern weitgehend konsolidiert. Im Fokus steht momentan das Heben weiterer Effizienzpotenziale durch Digitalisierung der Arbeitsprozesse, etwa mit digitaler Maschinensimulation und Virtual Commissioning. Doch hier dürfen wir nicht stehen bleiben. Die Möglichkeiten der Digitalisierung für komplett neue Geschäftsmodelle, zum Beispiel durch das IIoT, stecken noch in den Kinderschuhen. Das braucht Zeit.

Dr. Thomas Höfling (Sick): Lange Zeit wurde über Möglichkeiten und Konzepte debattiert; inzwischen gibt es aber mehr und mehr Anwendungen. Meist geht es noch um das beispielhafte Aufzeigen von grundsätzlichen Möglichkeiten. Die Digitalisierung wird aber endlich konkreter. Aus meiner Sicht wird das Thema abhängig von Unternehmensgröße und Bedeutung für das Management sehr unterschiedlich angegangen. Das reicht von neuen, eigenen Geschäftsideen bis hin zu Aussagen wie ‚Unsere Kunden fragen uns nicht danach‘ oder ‚Wir warten erstmal ab‘. Kleinere und mittlere Unternehmen, die nicht über die nötigen Ressourcen und das richtige Know-how verfügen, sind da im Nachteil. Insofern ge-

stalten sich die Diskussionen mit Kunden äußerst unterschiedlich. Wenn wir über Industrie 4.0 sprechen, dann steht das Verbessern (intra-)logistischer Prozesse häufig im Vordergrund. Zunehmend geht es aber auch um smarte Services, die ihre Wissensbasis aus Clouddaten ziehen.

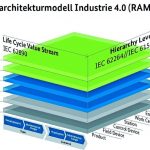

Gunther Koschnick (ZVEI): Die grundlegenden Aspekte, die Industrie 4.0 in den Unternehmen erst möglich machen, haben wir beschrieben. Meilensteine unserer Arbeit sind dabei das Referenzarchitekturmodell Industrie 4.0 (RAMI 4.0), die Industrie-4.0-Komponente und ihre Verwaltungsschale. Wir befinden uns nun in der Umsetzungsphase. Hier unterstützt der ZVEI mit dem Open-Source-Projekt openAAS. Darin geht es um die Ausgestaltung der Verwaltungsschale. Denn im Internet der Dinge und Dienste müssen Gegenstände aus der Produktionsumgebung in der Informationswelt hinreichend genau nach klaren Regeln abgebildet werden. Das bedeutet, dass jeder Gegenstand auch virtuell dargestellt werden muss. Dazu dient die Verwaltungsschale, in der jeder Gegenstand seine Daten über seinen kompletten Lebenszyklus mit sich führt. Die Verwaltungsschale ist dabei Teil der Industrie- 4.0-Komponente, einem wichtigen Teilmodell des mittlerweile international wegweisenden RAMI 4.0.

Nikolaus Krüger (Endress+Hauser): Wir beobachten, dass das Thema nun näher an die Praxis rückt. Alle Unternehmen, ob Endkunden, Maschinen- und Anlagenbauer oder Ausrüster, sind am Start. Aus unserer Sicht vielversprechend sind Anwendungen, die wir zusammen mit Kunden und Partnern entwickeln. Eine erste digitale Dienstleistung zur Analyse der installierten Basis steht bei uns vor der Markteinführung. Ein sogenanntes Edge-Device erfasst die Assets einer Anlage automatisiert. In der Cloud werden diese Daten dann mit anderen Daten verknüpft und zu Informationen verarbeitet. So lassen sich die installierten Geräte einfach und effizient katalogisieren, analysieren und managen.

Renate Pilz (Pilz): Wir sind davon überzeugt, dass gerade in Zeiten von Industrie 4.0 und der damit zum Einsatz kommenden autonomen, intelligenten Systeme, die Sicherheit des Menschen an erster Stelle stehen muss. Durch die zunehmende Digitalisierung gewinnt auch Security, der Schutz von Daten, enorm an Bedeutung. Wir wollen die Sicherheit von Menschen sowie den Schutz von Maschinen und Anlagen jederzeit gewährleisten und damit intelligente Produktionsstätten sicher machen. Das erweitert unseren ‚Spirit of Safety‘ um das Thema Security.

Wieder (SEW-Eurodrive): Die Umsetzung der Industrie-4.0-Technologie ist voll im Gange und führt vermehrt zu konkreten Projekten und Anwendungen in vielen Industriebereichen. Grundlegend werden Produktionsprozesse überprüft und neu gestaltet, um die Vorteile der Digitalisierung in konkrete Nutzen und Mehrwerte zu überführen. Dabei wird es immer deutlicher, dass die Basis für eine erfolgreiche Anwendung der Industrie-4.0-Technologie nur über geeignete und optimierte Prozesse erfolgen kann. Die Gerätetechnologie der Automatisierungs- und Antriebstechnik ist soweit fortgeschritten, dass die Komponenten die Anforderungen an ein Smart Product zu einem großen Teil bereits erfüllen können. Auf der SPS IPC Drives 2017 zeigt SEW-Eurodrive unter dem Motto Smart Automation for a Smart Factory beispielhaft, wie verkette Produktionsprozesse für eine flexible Fertigung gestaltet werden können. Maschineneinheiten und stationäre Fördertechnik/Logistik werden über mobile Assistenzsysteme zu einer optimierten Fertigungszelle verbunden. Fertigungsaufträge werden direkt von dem Leitrechner in die beteiligten Maschinen- und Logistikeinheiten übertragen und steuern dann autark die weiteren Prozesseschritte. Für eine flexible Fertigung werden diese stationären Fertigungszellen über mobile Assistenzsysteme verbunden. Somit können Produktionsabläufe flexibel an unterschiedlichste Fertigungsanforderungen angepasst werden.

Christian Wolf (Turck): Industrie 4.0 und IIot sind die beherrschenden Themen der letzten zwei Jahre. Aus meiner Sicht befinden wir uns derzeit sozusagen in der Testphase. Vor allem die Hard- und Software-Hersteller kreieren immer neue Ansätze für mehr oder weniger wirtschaftlich sinnvolle Industrie-4.0-Szenarien. Vieles ist denkbar, nicht alles ist machbar und eine ganze Reihe der Ideen wird verpuffen, weil sie vom Anwender nicht umgesetzt werden. Letztlich dreht sich doch alles darum, dass ein solches Szenario dem Kunden einen absehbaren ROI bietet, ansonsten werden es sich nicht viele leisten wollen. Aktuell sehe ich noch einige Herausforderungen, die wir meistern müssen, bevor Industrie 4.0 flächendeckend greifen kann. Allem voran steht die Frage der IT-Sicherheit, wenn wir über Daten in der Cloud sprechen. Ein weiteres Kriterium, das Turck besonders umtreibt, ist das Thema Datenaufbereitung. Aus unserer Sicht geht es für den Anwender nicht um Big Data, sondern um Smart Data. Also Nutzdaten, die ihm unmittelbar Vorteile versprechen, etwa bei der Prozessplanung oder bei vorausschauender Wartung. Unabhängig davon, sind wir als Automatisierer natürlich daran interessiert, zunehmend Lösungen anzubieten, die den Industrie-4.0-Ansatz unterstützen.

elektro AUTOMATION: Darüber hinaus gibt es weitere Trends, die zwar etwas in den Hintergrund getreten, jedoch auch weiterhin von großer Bedeutung sind. Welche weiteren Trends beeinflussen aktuell bzw. mittelfristig die Entwicklung in der Automatisierung und in der Antriebstechnik?

Brandl (Eplan): Nach wie vor werden und müssen wir uns mit weiteren Effizienzsteigerungen beschäftigen – und auch hier gibt es noch genügend Potenziale. Diese liegen häufig nicht in einer Disziplin, sondern entstehen durch optimale integrierte Zusammenarbeit in der Wertschöpfungskette vom Vertrieb über das Engineering, Fertigung bis hin zum Betrieb. Ebenso wird auch die disziplinübergreifende Zusammenarbeit im Engineering, das mechatronische Engineering immer wichtiger. Last but not least werden auch die Daten immer mehr an Bedeutung gewinnen – von den Komponentendaten bis hin zum vollständigen Digitalen Zwilling.

Eisenbeiss (Siemens): In Summe nimmt die Bedeutung der Software in der Automatisierungs- und Antriebstechnik weiterhin stetig zu. Das gilt sowohl für die Engineering-Werkzeuge und Intelligenz der Geräte (Runtime Software) wie auch die Fähigkeit zur Analyse von Produktionsdaten. Der Softwaretrend bietet eine riesige Chance: intelligente und flexible Auslegung von Maschinen und Anlagen am Computer und intelligentere Entscheidungshilfen beim Betrieb und Optimierung der Produktion. Hierfür werden zunehmend ganzheitliche Konzepte nachgefragt.

Höfling (Sick): Die Automatisierungsindustrie wird nach wie vor vom Bestreben vieler Maschinenhersteller und Endkunden geprägt, den Automatisierungsgrad ihrer Anlagen weiter zu erhöhen und dabei Produktionsabläufe möglichst flexibel zu gestalten. Für uns als Sensorikhersteller heißt das, dass wir noch mehr vorverarbeitete Daten liefern und mehr Intelligenz in unseren Sensoren bieten müssen, um die Steuerung zu entlasten. Der Trend zum sogenannten Edge Computing ist unübersehbar. Neben der Diskussion um Industrie 4.0 konfrontieren uns unsere Kunden zudem immer häufiger mit dem Wunsch nach mehr Transparenz in ihren Prozessen. Track&Trace-Anwendungen, um die Rückverfolgbarkeit in Logistikprozessen oder von Produktionschargen sicherzustellen, sind deshalb mehr gefragt denn je.

Koschnick (ZVEI): Drei Trends zeichnen sich in der Automationsbranche besonders deutlich ab. Zum einen drängt die drahtlose Kommunikationstechnik immer weiter in den industriellen Bereich vor: Die flexible Fertigung wird in Zukunft Automationsnetzwerke, die auf 5G-und TSN-(Time-Sensitive Networking)-Netzen beruhen, benötigen. Hier bringen die Automatisierer ihre Anforderungen in die Standardisierung ein. Zum anderen zieht Industrie 4.0 über die Modulare Produktion auch immer stärker in die Prozessindustrie ein. Die Prozessautomation treibt dabei den digitalen Wandel weiter voran, in dem Sie herstellerübergreifendes Bedienen und Engineering für die Modulare Automation entwickelt. Das Geschäft mit Industrie-4.0-Lösungen wächst stetig. Außerdem gibt es den Trend zur Gleichstromversorgung in der industriellen Produktion. Die Vorteile liegen auf der Hand: Antriebe rekuperieren besser, erneuerbare Energien und Energiespeicher werden stärker in die Versorgung der smarten Fabrik eingebunden und die Belastung der Netze durch Schaltnetzteile reduziert sich. Ziel ist Energieeinsparung, höhere Verfügbarkeit und Kosteneffizienz.

Krüger (Endress+Hauser): Ein weiterer spannender Trend ist aus Sicht der Anwender die modulare Automatisierung. Das Konzept ähnelt dem Skidbau in der Lebensmittelindustrie, der Pharmazeutischen Industrie oder der biotechnologischen Produktion der Life Sciences. Es ist jedoch umfänglicher und konsequenter. Die einzelnen Module passen in Standard-Container. So lässt sich die Produktion flexibel anpassen und skalieren, nach oben wie unten, oder auch von Batch-Produktion auf kontinuierliche Produktion umschalten. Auch bringt das Konzept eine große Zeitersparnis auf dem Weg zur Markteinführung neuer Produkte.

Pilz (Pilz): Viele Trends haben sich mittlerweile etabliert und laufen im Stillen einfach so mit. Aber deshalb verlieren sie keineswegs an Bedeutung. Gute Automatisierungslösungen zeichnen sich durch einfach zu handhabende Lösungen aus. Das beginnt beim Engineering-Prozess und geht weiter bis hin zur Visualisierung. Im Sinne unserer Kunden entwickeln wir intelligente, sichere Lösungen wie unser Automatisierungssystem PSS 4000 und die webbasierte Visualisierungslösung PASvisu, die die Flexibilität autonomer, intelligenter Systeme unterstützen und dennoch einfach handzuhaben sind. Wichtig bleiben außerdem die Kundennähe sowie die Unterstützung mit Dienstleistungen und Schulungen, weil das Kunden auf dem Weg voranbringt.

Wieder (SEW-Eurodrive): Auch in den nächsten Jahren wird die Zusammenführung bzw. Integration der industriellen Automatisierungstechnik mit der elektrischen Antriebstechnik stetig voranschreiten. Im Bereich der Maschinenautomatisierung wird der verstärkte Einzug von dynamischen Servosystemen, bestehend aus Präzisionsgetrieben, Synchronmotoren, Servoumrichtern und Motion Control ein deutliches Wachstumspotential für die Antriebstechnik-Hersteller bieten. Applikationsgerechte Motion-Control-Softwarebausteine und einfach zu bedienende Engineering-Systeme werden den Anwender bezüglich Projektierung und Inbetriebnahme effizient unterstützen. Weitere Trends in der Antriebstechnik sehen wir auch der Integra-

tion zu mechatronischen Antriebssystemen. Getriebe, Motoren, Antriebs- und Steuerungselektronik werden zu einem optimierten Gesamtsystem zusammengefasst und bieten neben einer gesteigerten Energieeffizienz auch zusätzliche Anwendungsnutzen im Bereich der Diagnose und des Condition Monitoring. Diese Technologietrends bringen die Antriebe zu einem Smart Product und unterstützen die konkrete Umsetzung der Industrie-4.0-Konzepte. Es wird keine Vision bleiben, dass ein Standardantrieb mit erweiterten Funktionalitäten alle Anforderungen an eine Industrie-4.0-Komponente erfüllen wird. Mit einem Energieanschluss und einem Kommunikationsanschluss (Ethernet) werden die Antriebssysteme in alle Industrie-4.0-Automatisierungskonzepte integrierbar sein.

Wolf (Turck): Viele aktuelle Technologietrends entwickeln sich natürlich unter dem Einfluss des Megathemas Industrie 4.0. Für Turck als Spezialist im Erfassen, Übertragen und Aufbereiten von Daten sind dies Themen wie IO-Link, RFID, Ethernet oder OPC UA. IO-Link und RFID sind wesentliche Grundelemente für den Industrie-4.0-Ansatz, liefern sie doch zum einen die allseits begehrten Produktionsdaten und bieten zum anderen einen transparenten Durchgriff von der Steuerung bis in die Feldgeräte. Wir erleben in beiden Bereichen eine zunehmende Nachfrage, die sich auch in unseren Entwicklungsaktivitäten niederschlägt. Derzeit bringen quasi im Quartalsrhytmus neue IO-Link- oder RFID-Lösungen auf den Markt. Vor allem IO-Link-Lösungen bringen aber nicht nur mehr Transparenz, sondern bieten dem Anwender schon jetzt in vielen Fällen eine handfeste Kostenersparnis, etwa bei analogen Signalübertragungen, die keine teuren geschirmten Leitungen mehr benötigen. Automatisierung findet zudem nicht mehr nur in der eigentlichen Produktionslinie statt, sondern geht mehr und mehr darüber hinaus bis ins ERP-System des Kunden. Mit RFID-Systemen und einer geeigneten Systemanbindung lässt sich heute eine durchgängige Erfassung von Produkten oder Komponenten erreichen, vom Zulieferer bis zum Einsatz bei Endkunden. Um auch in diesem Anwendungsbereich schnell leistungsfähig zu sein, hat Turck sich erstmals in seiner Unternehmensgeschichte an einem Technologieunternehmen mehrheitlich beteiligt und Anteile seines bisherigen RFID-Turnkey-Lösungspartners Vilant Systems in Finnland übernommen. Das Unternehmen ist damit nun Teil der Turck-Gruppe. Nach Abschluss des Übergangsprozesses im Januar 2018 wird der neue Firmenname Turck

Vilant Systems sein. Mit dieser Transaktion verstärken wir unser Engagement im Software-, System- und Dienstleistungsgeschäft, das im Hinblick auf Industrie 4.0 und das Internet der Dinge von großer strategischer Bedeutung ist.

elektro AUTOMATION: Wie wird sich die Branche der Automatisierungstechnik im kommenden Jahr wirtschaftlich entwickeln, sehen Sie Einflüsse bzw. Gefahren für die Industrie aufgrund europäischer bzw. internationaler politischer Entwicklungen?

Brandl (Eplan): Ich blicke persönlich sehr optimistisch in die Zukunft – nicht nur wegen der oben angesprochenen neuen Themen rund um Industrie 4.0 und IoT, sondern auch, weil das generelle Wirtschaftsklima positiv ist. Unsere Kunden spüren, wie hoch die Potenziale für weitere Effizienzsteigerungen sind. Wichtig ist aus meiner Sicht gerade für uns in Deutschland, dass wir trotz vieler

Herausforderungen und der Komplexität vieler Digitalisierungsthemen immer schnell und pragmatisch genug bleiben.

Eisenbeiss (Siemens): Für die meisten Automatisierungsanbieter war 2017 ein sehr erfolgreiches Jahr. Der europäische Markt hat stark von Wachstumsimpulsen aus Übersee profitiert. Wir erwarten, dass sich der starke Aufwärtstrend in 2018 etwas abschwächen wird und hoffen zugleich auf keine negativen Einflüsse durch internationale politische Entwicklungen.

Höfling (Sick): Aus meiner Sicht wird sie sich ausgesprochen gut entwickeln. Die Wachstumsimpulse für die Automatisierung sind ungebrochen. Natürlich können immer Ereignisse eintreten, die das Wachstum bremsen. Deren Wahrscheinlichkeit zu beurteilen und gar einzuplanen, erfordert allerdings hellseherische Fähigkeiten. Solange also kein Großereignis die Weltwirtschaft verunsichert, wird die Automatisierungsbranche auch in 2018 überdurchschnittlich wachsen.

Koschnick (ZVEI): Trotz der schwieriger werdenden Situation auf dem internationalen politischen Parkett konnte die Automation im Jahr 2017 so deutlich wie seit Jahren nicht mehr wachsen. Innovationen – insbesondere smarte, digitale Lösungen – aus der Automationsbranche sind gefragt. Und die Aussichten bleiben weiter gut. Nur für den Bereich der Großantriebe gibt es noch keine Verbesserung. Vor allem durch die schwachen Investitionen im Öl-Geschäft ist dort keine schnelle Erholung in Sicht.

Krüger (Endress+Hauser): Der Geschäftsverlauf in der Prozessautomatisierung ist ausgesprochen stark. Das Wachstum kommt aus nahezu allen Bereichen, besonders aus Branchen mit gewissem Nachholbedarf wie Chemie, Öl und Gas oder Grundstoffe. Die Aussichten sind gut, dass wir dieses Momentum auf gleichem Niveau ins nächste Jahr hineintragen können. Natürlich bergen die geopolitischen Themen Risiken, vorneweg der Streit der USA mit Korea und dem Iran. In Europa sorgen der Brexit und die Verwerfungen in Spanien für Instabilität. Trotzdem: Der Konsum ist stark. Betriebe müssen erweitert, Anlagen ertüchtigt werden. Und im Kontext der Digitalisierung gibt es völlig neue Ansätze für die Automatisierungsbranche. Trotz Unsicherheit ist die Perspektive also derzeit gut.

Pilz (Pilz): Die Gesellschaft und daraus resultierend auch die Wirtschaft befinden sich fortwährend im Wandel. Das Streben nach mehr Effizienz und Nachhaltigkeit ist wie immer der Treiber – auch in der Automatisierungstechnik. Diese Weiterentwicklung ist positiv. Abschottungspolitik heißt, sich gegen den Wandel zu stemmen. Das ist der falsche Weg. Wichtig ist, dass auf politischer Ebene der Dialog nicht abreißt. Wir selbst setzen auf die guten, vertrauensvollen und oftmals langjährigen Beziehungen zu unseren Kunden und Geschäftspartnern. Denn Handel findet immer noch zwischen Menschen statt.

Wieder (SEW-Eurodrive): Die sehr positive Geschäftsentwicklung im Jahr 2017 in vielen Bereichen der Antriebs- und Automatisierungstechnik haben gezeigt, dass befürchtete Einflüsse durch

Brexit, America-First, Finanzpolitik, Roffstoff-/Energiepreise und vieles mehr für die deutsche Wirtschaft keine kurzfristigen Nachteile gebracht hat. Die Auftragslage bei dem Großteil der deutschen Maschinen- und Anlagenbauer hat sich positiv entwickelt und stabilisiert. Die aktuellen Prog-

nosen für die Geschäftserwartungen der nächsten Monate erwarten auch keine extremen Veränderungen. Aus Sicht der Antriebstechnik werden auch die Impulse durch die weitergehende Automatisierung bei Anlagen und Maschinen einen stabilen Geschäftsverlauf mitbringen. Die Umsetzung der Industrie-4.0-

Technologie in konkrete Anwendungen bzw. Projekte sollten

diese Perspektive noch nachhaltig verstärken.

Wolf (Turck): In der Automatisierungsbranche herrscht derzeit ein unglaublich positive Stimmung. Viele Hersteller verzeichnen eine deutlich erhöhte Nachfrage. Für Turck hat dies zum erfolgreichsten Geschäftsjahr der Unternehmensgeschichte geführt. Wir erwarten zum Jahresende über 15 % Wachstum und werden damit die 600-Millionen-Euro-Marke knacken. Ein tolles Ergebnis, mit dem vor einem Jahr so nicht gerechnet wurde. Wir gehen davon aus, das sich der aktuelle Schwung im Markt auch im kommenden Jahr fortsetzen wird, wenn auch mit ‚etwas gebremstem Schaum‘. Für Turck heißt die Prognose für 2017 daher 7 % Wachstum. Natürlich darf man die weltpolitischen Unsicherheitsfaktoren nicht außer Acht lassen, aber sie sind nunmal schwer zu prognostizieren. Da ist immer noch Donald Trump zu nennen, obwohl sich dessen Amtsführung aktuell nicht auf den Markt auswirkt. So haben unsere Kollegen in den USA einen besonders hohen Anteil an unserem

Ergebnis für 2017.

de.endress.com , SPS IPC Drives: Halle 4A, Stand 135

www.eplan.de, Halle 6, Stand 210

www.pilz.com, Halle 9, Stand 370

www.sew-eurodrive.de, Halle 3, Stand 420

www.sick.com, Halle 7A, Stand 340

www.siemens.com, Halle 11.0, Stand 100

www.turck.com, Halle 7, Stand 250

www.zvei.org; Halle 3A, Stand 439

„Industrie 4.0 und IoT stecken definitiv nicht mehr in den Kinderschuhen.“

„In Summe nimmt

die Bedeutung der

Software in der Automatisierungs- und

Antriebstechnik weiter zu.“

„Der Trend zum

sogenannten Edge-

Computing ist un-

übersehbar.“

„Außerdem gibt es den Trend zur Gleichstromversorgung in der industriellen Produktion.“

„Wachstum kommt

besonders aus den Branchen Chemie,

Öl und Gas oder Grundstoffe.“

„Das Streben nach mehr Effizienz und Nachhaltigkeit ist wie immer der Treiber – auch in der Automa-

tisierungstechnik.“

„Aus Sicht der An-triebstechnik lassen

die aktuellen Impulse

einen stabilen Geschäftsverlauf er-

warten.“

„Für den Anwender geht es nicht um Big Data, sondern vielmehr um Smart Data.“

PLUS

Elektroexporte wachsenweiter zweistellig

Die Exporte der deutschen Elektroindustrie legten im August 2017 um 10,1 % gegenüber dem Vorjahr auf 15,9 Mrd. Euro zu. „Dies war der mit Abstand höchste Ausfuhrwert, der jemals in einem August erzielt wurde“, sagte Dr. Andreas Gontermann, ZVEI-Chefvolkswirt. Im Gesamtzeitraum von Januar bis August dieses Jahres stiegen die Elektroexporte im Vorjahresvergleich um 10,7 % auf 129,8 Mrd. Euro. Auch die Importe elektrotechnischer und elektronischer Erzeugnisse nahmen im August zu. Sie stiegen um 10,8 % gegenüber Vorjahr auf 14,1 Mrd. Euro. In den ersten acht Monaten dieses Jahres erhöhten sie sich um 11,3 % auf 117,9 Mrd. Euro. Die Elektroausfuhren in die Industrieländer lagen im August mit 10,0 Mrd. Euro um 7,9 % höher als vor einem Jahr. Zwischen Januar und August legten sie um 9,7 % auf 85,3 Mrd. Euro zu. Die höchsten Zuwächse wurden im August mit Spanien (+19,7 % auf 459 Mio. Euro), Tschechien (+18,1 % auf 696 Mio. Euro), Portugal (+17,4 % auf 123 Mio. Euro), den Niederlanden (+16,3 % auf 795 Mio. Euro), Südkorea (+14,1 % auf 251 Mio. Euro), den USA (+12,2% auf 1,5 Mrd. Euro) und Belgien (+11,6 % auf 366 Mio. Euro) erzielt. Kaum verhaltener entwickelten sich die Lieferungen nach Frankreich (+7,5 % auf 929 Mio. Euro), Italien (+6,4 % auf 506 Mio. Euro) und Österreich (+5,8 % auf 677 Mio. Euro). „Im Ausfuhrgeschäft mit Großbritannien mussten die deutschen Elektroexporteure im August mit minus 8 % auf 801 Mio. Euro jetzt dagegen den zweiten monatlichen Rückgang in Folge hinnehmen“, so Dr. Gontermann. Unter Vorjahr blieben auch die Exporte nach Japan (-5,5 % auf 244 Mio. Euro), Schweden (-3,7 % auf 395 Mio. Euro) und in die Slowakei (-2,4 % auf 183 Mio. Euro).