Inhaltsverzeichnis

1. Mit Daten und Semantik zu Industrie 4.0

2. Eclass e.V. und seine Vision von Industrie 4.0

3. Die Digitalization Expert Group (DEG)

4. Kooperation der Gegenstände

5. Referenzarchitektur RAMI4.0

6. Semantische Lücke als Herausforderung

7. Harmonisierte Schnittstellen

8. Eclass wird die semantische Lücke schließen

9. Informationen übergreifend austauschen

10. Strukturelemente der Repräsentation Advanced

11. Erweiterte Funktionalitäten

12. Daten werden durch Industrie 4.0 selbst zum Produkt

13. Industrial Digital Twin Association

Eines von vielen Ziele der Digitalisierung ist es, Effizienz sowie Effektivität in Prozessen zu steigern und die Komplexität zu reduzieren. Durch die Digitalisierung darf aber die Komplexität nicht in andere Bereiche verlagert werden oder in Summe steigen. Industrie-4.0-Anwendungen erfordern daher unter anderem eindeutige Informationen für die M2M-Kommunikation.

Mithilfe des Eclass-Standards können Produkte entlang der gesamten Wertschöpfungskette eindeutig beschrieben werden. Mithilfe des Standards entsteht die erforderliche semantische Interoperabilität, indem Produktdaten zu eindeutigen Informationen werden. Dazu gehören neben statischen Daten auch variable Prozessdaten und ausführbare Operationen. Durch die Anwendung von Eclass wird es in der Machine-to-Machine-Kommunikation beispielsweise möglich, einen Datenpunkt weltweit als Temperatur mit der Einheit Celsius zu verstehen.

Mit Daten und Semantik zu Industrie 4.0

Eclass verfügt über eine hohe Expertise in der normkonformen Entwicklung eines Produktdatenstandards, der bereits heute zentrale Anforderungen an eine Semantik für Industrie 4.0 erfüllt. Eine wichtige Aufgabe ist die Durchführung gemeinsamer Projekte, welche die Lösungs- und Leistungsfähigkeit von Eclass als Semantik von Industrie 4.0 belegen und künftig als weitere Referenzimplementierung dienen.

Phoenix Contact klassifiziert seine Produkte nach ECLASS 11.0

Die digitale Transformation von Wirtschaft und Industrie ist in vollem Gang. Die Kombination von Technologien und deren Integration zur Schaffung von Produkten, Systemen und Lösungen sind der Alltag eines Ingenieurs. Natur- und Technikwissenschaften sind das Fundament. Industrie 4.0 erfordert einen qualitätsgesicherten Semantikbestand (Semantic Repository), ohne Merkmalsbeschreibung ist kein digitaler Zwilling (Digital Twin) möglich. Ohne einheitlich grundlegende Ontologie bzw. Beschreibung der Realität kann auch keine domänenübergreifende Funktionalität beschrieben werden. Ohne Semantik keine Industrie-4.0-Verwaltungsschale, ohne Ontologie keine universellen Industrie-4.0-Komponenten.

Eclass e.V. und seine Vision von Industrie 4.0

Im Jahr 2000 wurde der Eclass e. V. von den Firmen Siemens, BASF, AUDI/VW, e.on, SAP, Bayer, Degussa, Wacker, infraserv chemfidence und Solvay gegründet. Ziel des Vereins ist eine Vereinfachung des elektronischen, branchenübergreifenden Datenaustauschs durch die Klassifikation standardisierter Produktbeschreibungen. Heute haben sich rund 140 nationale und internationale Unternehmen aus fast allen Branchen, Organisationen und öffentlichen Einrichtungen dem Verein angeschlossen. Eclass bildet die Grundlage für den digitalen Datenaustausch zwischen Geschäftspartnern. Das zentrale Alleinstellungsmerkmal ist die Möglichkeit, jegliche Produkte und Dienstleistungen sprachneutral, maschinenlesbar und branchenunabhängig eindeutig zu beschreiben. Mit über 40.000 Produktklassen und mehr als 18.000 Merkmalen deckt der Standard einen Großteil gehandelter Waren und Dienstleistungen der jeweiligen Branchen ab und wächst stetig weiter. Mittlerweile wird Eclass in rund 3.500 Unternehmen national und international eingesetzt.

Die Digitalization Expert Group (DEG)

Seit ein paar Jahren rückt die Digitalisierung im industriellen Bereich mit Industrie 4.0 und global betrachtet mit dem Internet of Things (IoT) stärker in den Focus. Um allen Themen rund um die Digitalisierung eine Plattform zu geben und damit die Möglichkeit zu schaffen, diese Themen auch strukturiert und zielgerichtet abzuarbeiten, gründete der Eclass-Vorstand im Frühjahr 2017 eigens eine Expertengruppe, die Digitalization Expert Group (DEG). Die Schwerpunkte innerhalb der Aufgabenstellung Digitalisierung der DEG sind:

- Sammeln und Verteilen von Informationen innerhalb und außerhalb von Eclass

- Koordination aller Aktivitäten zur Digitalisierung

- Überwachung, Leitung und Unterstützung von Projekten

- Sichtung und Initiierung von wissenschaftlichen Arbeiten und Projekten

- Kooperation mit anderen Gremien und Verbänden

- Sammeln von Anforderungen

- Beratung des Eclass-Vorstandes

- Vorbereitung von Entscheidungsvorlagen

Im Zentrum von Industrie 4.0 stehen vernetzte Fabriken mit selbstbeschreibenden Maschinen und Produkten, die den eigenen Produktionsprozess aktiv steuern können. Produkte, Maschinen, Anlagen und sogar Werkzeuge sind mit produktdatengeprägten Schnittstellen auf Anwendungsebene miteinander vernetzt. Das erlaubt nicht nur die vertikale und horizontale Integration von Wertschöpfungsketten in einem Unternehmen, sondern auch über Firmengrenzen hinweg. Dabei hat auch weiterhin der Mensch als entscheidender kreativer Faktor eine übergeordnete Rolle. Noch stärker als bisher ist er in die Informationssysteme integriert bzw. wird er von ihnen unterstützt. Aus der vierten industriellen Revolution erwächst eine Welt, in der den Menschen und den Maschinen zu jeder Zeit genau die Informationen zur Verfügung stehen, die erforderlich sind, um optimale Entscheidungen treffen zu können – sei es im Hinblick auf die zu fertigenden Produkte oder die zugehörigen Fertigungsprozesse.

Kooperation der Gegenstände

In der Industrie 4.0 werden die Partner des Wertschöpfungsverbundes nicht nur miteinander vernetzt, sondern sie kooperieren auch miteinander. Dies erfordert einen ungehinderten, medienbruchfreien Informationsfluss als Voraussetzung für eine durchgängig datengetriebene Produktionswelt. In der Industrie 4.0 kennen die Gegenstände ihre Fähigkeiten und können so selbst entscheiden, ob sie mit anderen Gegenständen kooperieren wollen. Zur Beschreibung der Gegenstände, Produkte, Anlagen und Services bietet sich Eclass mit seinen für die Informationswelt überführten Produktdaten an.

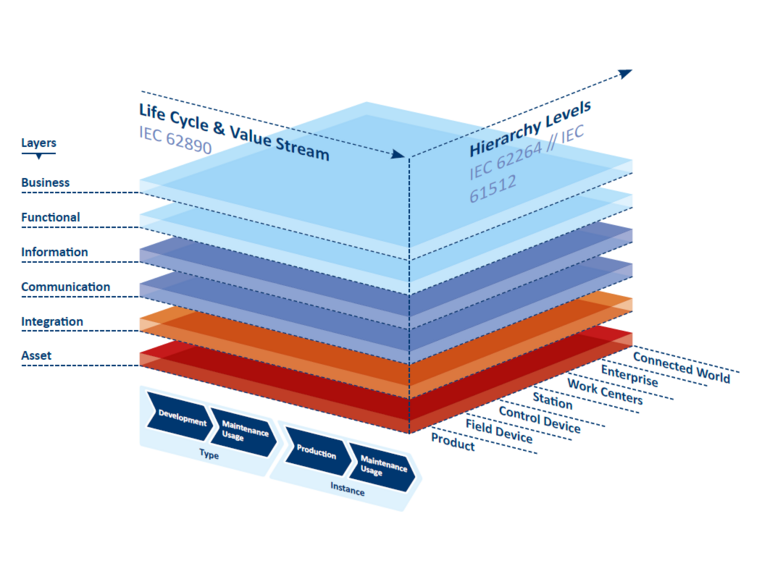

Referenzarchitektur RAMI4.0

Industrie 4.0 als Teil des Internets der Dinge stellt den „Gegenstand“, im Referenzarchitekturmodell RAMI4.0-Asset genannt, in den Mittelpunkt der Methodik zur Beschreibung von Gegenständen der physischen Welt in der Informationswelt. Die Architektur-Achse dient der näheren Beschreibung eines Assets an sich. Sechs Schichten repräsentieren einerseits das Asset in der physischen Welt (Asset Layer), andererseits die Informationswelt mit der maschinenverarbeitbaren Beschreibung der Asset-Eigenschaften. Zur Beschreibung in der Informationswelt von Industrie 4.0 gehören:

- Integration Layer als Übergangsschicht von der Asset-Schicht zu den Informationswelt-Schichten. Veränderliche Werte der physischen Welt werden z. B. von Sensoren im Integration Layer des RAMI4.0 erfasst, in eine elektrische Größe mit anschließender Wandlung in das passende Digitalformat überführt und einer weiteren Verarbeitung in den höheren Layern zugeführt.

- Communication Layer zur Beschreibung der mit anderen Assets auszutauschenden funktionalen Informationen. Der Layer spezifiziert die Industrie 4.0-konforme Kommunikation auf Basis des ISO/OSI-7-Schichtenmodells.

- Information Layer zur Beschreibung funktional relevanter Informationen und Daten des Assets. Der Information Layer wurde bewusst vom Functional Layer getrennt, um die damit separierten Daten besser auswerten und nutzen zu können.

- Functional Layer mit den Asset-spezifischen fachlichen Funktionalitäten. Er enthält die für einen bestimmten Zweck zu erfüllende Funktionalität des Assets.

- Business Layer mit den bezüglich des Einsatzes und der Rolle eines Assets für den Geschäftsverkehr relevanten Informationen, z. B. Vorschriften und gesetzgeberische Regeln, detaillierte Auftragsinformationen, Rabatte, Preise etc.

Die Verlaufs-Achse markiert den Lebenslauf eines Assets, im Wesentlichen gekennzeichnet durch seinen Zustand (Typ oder Instanz) und seinen Ort zu einer bestimmten Zeit. Die Hierarchie-Achse reflektiert, dass ein Asset immer jemandem bzw. etwas zugeordnet ist. Sie beschreibt die erweiterte aus der Welt der Fertigungssteuerung bekannte Hierarchie nach ISO/IEC 62264, die nach oben um die Ebene Connected World erweitert ist. Die in den Normen ISO/IEC 62264 und ISO/IEC 61512 bislang auf ein Unternehmen beschränkte Hierarchie ist entsprechend dem Industrie-4.0-Konzept auf ein Netz von Unternehmen erweitert.

Die Erweiterungen nach unten sind darin begründet, dass die Hierarchie-Ebene Field Device den technischen Übergang von den physikalischen Größen mittels Sensoren, Aktoren etc. in die Informationswelt realisiert. Dies ist insbesondere für den Integration Layer von Bedeutung (Übergang von der physischen Welt in die Informationswelt und umgekehrt). Die untere Ebene Product repräsentiert das Teil in der Fertigung, das gemäß dem Industrie-4.0-Konzept eine eigenständige Entität darstellt und daher in der Lage ist, in seinen eigenen Fertigungsprozess aktiv einzugreifen.

Durch Hinzufügen der Industrie-4.0-konformen Verwaltungsschale zu einem physischen Asset entsteht die Industrie-4.0-Komponente als Repräsentation eines Assets in der Informationswelt. Die auf Basis von RAMI4.0 vorgenommenen logisch strukturierten Informationen eines Assets werden durch die Verwaltungsschale der Industrie-4.0-Komponente anderen Industrie-4.0-Komponenten zugänglich gemacht, damit diese miteinander kooperieren können.

Semantische Lücke als Herausforderung

Industrie 4.0 bietet neue Chancen für Unternehmen und Geschäftsmodelle. Um alle diesbezüglichen Welten miteinander verbinden zu können, sind Standards zur Realisierung einer anwendungsweiten eindeutigen Semantik notwendig. Dies setzt voraus, dass während des gesamten Lebenszyklus zwischen den beteiligten Industrie-4.0-Komponenten maschinenlesbare Begriffe – also Merkmale – ausgetauscht werden, um eine automatisierte, vereinheitlichte Maschinenkooperation zu ermöglichen. In der Praxis fehlt heute ein durchgängiges schlüssiges Konzept zum Austausch von Informationen zwischen Office Floor und Shop Floor. Während verschiedene Protokolle zur Kommunikation zwischen Assets einfach von einem Kommunikationsprotokoll in ein anderes überführt werden können, gibt es bislang auf Anwendungsebene keine durchgängige Verständigungsmöglichkeit zwischen Komponenten. Die intelligenten Fertigungsnetzwerke der digitalen Fabrik werden nur mit standardisierten Informationsaustauschformaten Realität. Sie müssen einen sicheren, zuverlässigen und fehlerfreien Datenfluss über die verschiedenen Systeme hinweg ermöglichen (ERP, PLM, MES, Logistik, Produktionsautomation etc.) und sollen firmen- und branchenübergreifend zum Einsatz kommen.

Um dieses Ziel zu erreichen, strebt man in Industrie-4.0-konformen Fertigungsanlagen einen hohen Automatisierungsgrad an. Die Versorgung mit den notwendigen Steuerungsparametern erfolgt direkt über das ERP-System des Office Floors (Soll-Werte). Der Abgleich mit den Live-Daten des Shop Floors (Ist-Werte) ermöglicht einen Soll-Ist-Vergleich in Echtzeit und den darauf aufbauenden Betrieb eines sich selbst steuernden Systems.

In einer global vernetzten Produktion müssen sich Fertigungsinformationen nicht nur innerhalb eines Unternehmens, sondern auch zwischen seinen verschiedenen Standorten und firmenübergreifend austauschen lassen. Wird ein Produkt zu einem anderen Fertigungsort verbracht, muss die dortige Infrastruktur ebenfalls in der Lage sein, die Produktion systemgesteuert und effizient fortzusetzen. Grundlage hierfür bilden die Informationen, die das Produkt begleiten (z. B. auf einem RFID-Chip).

Harmonisierte Schnittstellen

Da an Schnittstellen immer Merkmalswerte als Daten ausgetauscht werden, lässt sich eine systemweite Industrie-4.0-Schnittstellenharmonisierung durch die gemeinsame Nutzung von Merkmalen erreichen; ein Nebeneffekt der gemeinsamen standardisierten bzw. genormten Merkmale. Eclass ist daher im Verbund mit den Ergebnissen anderer Projekte die ideale Grundlage für die Semantik in der Industrie 4.0. Durch den direkten Normenbezug erlangen die Ergebnisse auch international Bedeutung.

Eclass wird die semantische Lücke schließen

Notwendige Grundlage einer jeden vollautomatisierten, sich selbst in Echtzeit steuernden Industrie-4.0-Anlage ist eine maschinell jederzeit fehlerfrei interpretierbare Semantik, die in bestehende Systeme (ERP, PLM, MES etc.) integriert ist. Eine solche merkmalbasierte Semantik im Sinn einer qualitätsgeprüften Wissensarchitektur kann Eclass dank des ISO-konformen (ISO 22274) durchgängigen konsensualen Entwicklungsprozesses liefern. Daher ist Eclass mit seiner konsensual spezifizierten Semantik der Begriffe und deren Darstellung in der Informationswelt mittels Merkmale der prädestinierte Lieferant von Industrie-4.0-Merkmalen zur virtuellen Repräsentanz eines Assets in Industrie 4.0.

Informationen übergreifend austauschen

Ein reibungsloser und fehlerfreier Austausch von in der Verwaltungsschale liegenden Informationen, die für andere Assets von Relevanz sind, ist die zentrale Kernforderung jeder Industrie-4.0-Anlage. Hierfür ist eine offene Metasprache mit eindeutiger Semantik erforderlich. Ein wesentlicher Anteil einer solchen Metasprache sind Begriffe. In Industrie 4.0 müssen diese Begriffe in einer informatischen Darstellung für die Informationswelt als Merkmale vorhanden sein. Beides stellt Eclass schon heute bereit.

Der Standard wird seit jeher in einer ISO/IEC-konformen Datenstruktur bereitgestellt. Durch die Integration des Prolist-Standards im Jahr 2012 sowie der CAx-Elemente sind wichtige Erweiterungen im Datenmodell eingearbeitet. Im ersten Schritt wurde an die vierstufige Klassenstruktur eine Applikationsklasse (AC) angehängt. Diese beinhaltet als Container alle relevanten Strukturelemente wie Blöcke oder Aspekte. Durch die Implementierung erweiterter Datentypen (Level Type und Axis Type) wurde der Standard vereinfacht und physikalisch-technische Zusammenhänge aus verschiedenen Merkmalen wurden in einem Datentyp zusammengefasst.

Die im Engineering zwingend benötigten Multiplikationselemente „Kardinalität“ sowie die Möglichkeit der Variantenaufrufe spezieller Blöcke mithilfe des Polymorphismus sind von Beginn an im Advanced-Datenmodell berücksichtigt. Zur automatisierten Verarbeitung des Standards wird dieser seit 2010 im XML-Format bereitgestellt. Grundlage für dieses Ausleitungsformat ist das in ISO-genormte XML-Format zum Produktdatenaustausch nach ISO 13584-32:2010 (ontoML). So kann eine einheitliche und vergleichbare Struktur der Daten zum Informationsaustausch zwischen Industrie-4.0-Komponenten bereitgestellt werden.

Strukturelemente der Repräsentation Advanced

Als Block bezeichnet man die Sammlung verschiedener klassenbezogener zusammenhängender Merkmale unter einem Namen. Bei umfangreichen Beschreibungen von Geräten mit Klassen ist eine solche Strukturierung äußerst hilfreich. Zur Erstellung eines Blocks muss in der Advanced-Repräsentation ein Referenzmerkmal gebildet werden.

Ein Aspekt ist eine spezielle Variante eines Blocks, der in der obersten Ebene einer Klasse zu finden ist. Inhaltlich beschreibt er nicht-produktspezifische Merkmale für eine Klasse unter bestimmten Gesichtspunkten. Der Aspekt Hersteller umfasst z. B. Merkmale wie Herstellername, Artikelnummer, Modellbezeichnung etc. Diese Merkmale hängen direkt vom Hersteller ab und unterliegen keiner produktspezifischen Einschränkung. Somit kann dieser Aspekt universell bei jeder anderen Klasse eingesetzt werden, um Herstellerdaten zu sammeln.

Erweiterte Funktionalitäten

Mit Kardinalität definiert man die Eigenschaft, einen Block dynamisch im Rahmen der zu pflegenden Merkmalswerte zu vervielfachen. Im Beispiel eines Kraftfahrzeugs kann die Kardinalität bei der Beschreibung der Türen eingesetzt werden. Die Türen sind mit den Merkmalen Farbe, Art und elektrischer Fensterheber beschrieben. Diese Merkmale sind in einem Block Türmerkmale zusammengefasst und können über das Referenzmerkmal Anzahl der Türen beliebig oft aufgerufen werden.

Häufig ist im Vorfeld nicht festgelegt, welche Inhalte ein Block innerhalb einer Klasse benötigt. Der Polymorphismus bietet daher die Möglichkeit, dynamisch bei der Zuweisung von Werten zu Merkmalen zu entscheiden, welcher Inhalt des Blocks konkret benötigt wird. Datentechnisch wird jetzt erst festgelegt, welcher Block aus einer Menge von Blöcken herangezogen wird. Am Beispiel Kraftfahrzeug kann man den Polymorphismus zur Beschreibung der unterschiedlichen Türarten einsetzen.

Daten werden durch Industrie 4.0 selbst zum Produkt

Industrie 4.0 erlaubt eine Produktion in Losgröße 1. Schon der Produktionsprozess ist hochgradig individualisiert, damit Produkte passgenau auf Kunden zugeschnitten werden können. Die zunehmend autonom agierenden Maschinen einer Industrie-4.0-Wertschöpfungskette verarbeiten dementsprechend nicht mehr nur physische Werkstoffe, sondern auch Daten. Daten wie Produktinformationen und Produktionsparameter werden damit zu einem der wichtigsten Werkstoffe der Produktion.

Bedenkt man nun, dass Werkstoffe typischerweise entlang der Lieferkette zwischen Unternehmen transportiert werden, ist es nahe liegend, dass mit Werkstoffdaten künftig gleichermaßen verfahren wird. Es ist also zu kurz gedacht, Daten nur auf ihre Rolle als informationstechnische Komponente zu reduzieren. Vielmehr sind Daten ein handelbares Wirtschaftsgut. Erste Plattformen und Marktplätze zum Handel von Daten etablieren sich bereits. Daten müssen demnach als Produkt oder Ware beschrieben werden können. Der Eclass-Standard ist deshalb um geeignete Klassen und Merkmale zur Beschreibung von Datenprodukten zu ergänzen. Nahe liegend sind dabei Merkmale wie Syntax, Codierung, Vokabular, Volumen, Änderungsdatum und Preis. Sie beschreiben die Daten an sich. Sie erzeugen eine Vergleichbarkeit von Datenangeboten und ermöglichen so den Handel von Daten.

Insbesondere bei Datenprodukten stellt sich jedoch oft die Frage nach der Zugriffs- bzw. Übertragungsform, die, ebenfalls als Bestandteil eines Datenprodukts verstanden, mit Merkmalen wie Protokollen, Identifizieren oder Zugriffsrechten abgebildet werden kann. Auf diese Weise wird die Voraussetzung geschaffen, dass Maschinen in Industrie-4.0-Architekturen, als Datenkonsumenten die für sie notwendigen Daten autonom von Datenlieferanten (z. B. über entsprechende Marktplätze) beziehen können. Dem Datenlieferanten wiederum wird die Erweiterung des Standards ein durchgängiges Produktinformationsmanagement ermöglichen, wie man es heutzutage von Waren und Dienstleistungen gewohnt ist. ge

Weitere Details:

Kontakt:

ECLASS e.V.

Konrad-Adenauer-Ufer 21

50668 Köln

Tel: +49 (0)221 4981 -811

info@eclass.de

Industrial Digital Twin Association

Die IDTA e.V. wurde von den Verbänden VDMA und ZVEI gemeinsam mit Bitkom und 20 Firmen aus der Elektroindustrie, dem Maschinenbau, der Softwarebranche und Anwenderindustrien als Nutzerorganisation für den Digitalen Zwilling für Industrie 4.0 gegründet. Die IDTA ist der zentrale Anlaufpunkt des „Industrial Digital Twin“ und treibt die Technologieentwicklung auf Grundlage der Verwaltungsschale bzw. Asset Administration Shell zu einem globalen Open-Source-Standard für die Interoperabilität von Komponenten voran. Die IDTA fokussiert ihr Engagement auf die Kernthemen:

- Offene Technologieentwicklung des Industrial Digital Twin – Öffentliche Bereitstellung des grundlegend gesicherten Entwicklungsstands der Verwaltungsschale (Asset Administration Shell Basic) zur Weiterentwicklung und Zusammenführung von F&E-Projekten in einen konsistenten Gesamtrahmen.

- Integration von Teilmodellen in den Industrial Digital Twin – Entwicklung einer Teilmodelle Bibliothek und konsistente Integration von Teilmodelle und Informationsmodelle auf Basis von Interoperabilitätstechnolgien wie AutomationML, ECLASS, OPC UA oder STEP.

- Qualitätsmanagement der Implementierung – Entwicklung von Testanforderungen, Aufbau von Testmöglichkeiten, Erstellung von Referenzimplementierungen und Festlegung von Rahmenbedingungen für weitere Zertifizierungsverfahren.

- Schulung zum Industrial Digital Twin und der Verwaltungsschale – Inhaltliche Entwicklung von Weiterbildungs- und Schulungsaktivitäten, um den wirtschaftlichen Mehrwert in der Praxis aufzuzeigen und Industrieanwendern einen Impuls zur Einführung eigener Projekte zu geben.