Heute sind die meisten dieser Produkte auf Primärbatterien angewiesen. Hier kommen Fragen zur Verwendung der Batterien auf, wobei die Nachhaltigkeit und die Herkunft der Materialien, die in vielen der Batterietechnologien verwendet werden, Bedenken hervorrufen. Der Einsatz von Primärbatterien führt oft auch zu Problemen bei der Systemimplementierung, da sie eine begrenzte Lebensdauer haben.

Mit Primärbatterien betriebene IoT-Sensoren nutzen heute in der Regel ein einfaches Stromversorgungsschema, wie in Abbildung 1 dargestellt. Diese Architektur ist weit verbreitet, da sie kostengünstig ist. Sie verwendet entweder eine einzelne oder mehrere Batterien mit einer Reihe von Ausgangsspannungen, je nach Art der Batterietechnologie. Abbildung 1 zeigt, dass die Batterie die Spannung bereitstellt, die vom Mikrocontroller, den Sensoren und dem Funksystem genutzt wird, die in einem IoT-Sensor zu finden sind. Energy Harvesting ist eine Alternative.

Bei diesem Design ist die durchschnittliche Stromaufnahme des Systems entscheidend, da sie sich nicht nur auf die Lebensdauer der Batterie sondern auch auf die Produktlebensdauer oder die Kosten für den Batteriewechsel auswirkt. Der durchschnittliche Stromverbrauch und die vorgesehene Produktlebensdauer sind Kriterien, um die Größe der benötigten Batterie zu bestimmen. Eine CR2032-Knopfzelle ist beispielsweise für IoT-Geräte geeignet, die Bluetooth Low Energy (BLE) oder ZigBee (~5 mA, 3,3 V für Tx, 0 dBm) für die Verbindung über kurze Entfernungen verwenden. Sie ist aber wahrscheinlich keine brauchbare Lösung für Funklösungen mit höherer Leistung für LPWA-Funksysteme (Low Power Wide Area) wie LoRaWAN oder LTE Cat-NB1 (~100 mA, 3,3 V für Tx, +20 dBm) für Langstreckenverbindungen. Diese Art von Funklösung erfordert eine größere Batterie, beispielsweise 2x AA-Batterien.

Energy Harvesting für IoT-Sensoren

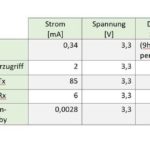

Ein Umwelt-Funksensor dient als Beispiel, um die Batterielebensdauer abzuschätzen. Der Sensor wird unter der Kontrolle eines Mikrocontrollers alle 15 Minuten aufwachen und Temperatur- sowie Feuchtigkeitsdaten über ein LoRa-Funknetzwerk senden. In dem vorliegenden Design kommen 2x AA-Batterien (3,0 V) als Stromquelle mit einer Kapazität von 2500 mAh zum Einsatz, sowie verschiedene Komponenten von Renesas. Der RL78/G13, ein Ultra-Low-Power-Mikrocontroller, ein ISL9122A, WAN-Funkchip. Die Spezifikation der Batterie ist: Nennspannung (2xAA) = 3 V, Entlade-Abschaltsspannung 1,8 V und 1500 mAh bei einem Betriebszyklus von 15 min.

Im Beispiel wird die Batterielebensdauer als 1500 [mAh] / 42,922 [mAh] = 34947 Stunden = 3,99 Jahre berechnet. Dies ist eine grobe Berechnung und die Batterielebensdauer ist wahrscheinlich kürzer als dieser Wert aufgrund des Spannungswandlungswirkungsgrads des Reglers. Dieser ändert sich, wenn die Batteriespannung beim Entladen der Batterie sinkt. Es zeigt jedoch, dass das Produkt für dieses Beispiel eine Lebensdauer von etwa 4 Jahren aufweist. Dann muss die Batterie ersetzt werden.

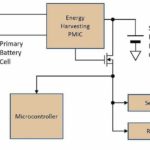

Während die meisten IoT-Sensoren heute auf eine Primärbatterie als Stromquelle angewiesen sind, gibt es inzwischen eine Reihe von Produkten, die Energy-Harvesting-Stromquellen nutzen, um die Batterielebensdauer zu verlängern oder ganz auf eine Batterie zu verzichten. Ein Beispiel für einen typischen Systemaufbau zeigt Abbildung 2.

Akku oder Superkondensator

In den meisten Systemen mit Energy-Harvesting, z. B. durch Solarzellen, ist der Eingangsstrom vom Energy Harvester begrenzt, wobei Bereiche von einigen zehn µA bis zu 1 mA typisch sind. Ein Power-Management-IC (PMIC), wie hier im Beispiel zu sehen, kommt häufig zum Einsatz. Um genügend Strom für den korrekten Betrieb des Systems zu liefern, muss die Energie in einer wiederaufladbaren Batterie oder einem Superkondensator gespeichert werden. Die neuesten Sekundärbatterietechnologien bieten eine Reihe von Vorteilen. Zum Beispiel können verschiedene Lithium-Ionen-Akku-Technologien den Betrieb bei 2,7 V, 3,0 V oder 3,6 V gewährleisten. Es gibt Vor- und Nachteile bei diesen Energiespeichern in Bezug auf den physikalischen Formfaktor, die Kapazitätsvielfalt, die Ladespannung, den ESR, den Leckstrom und die Kosten. Daher muss der Entwickler ein geeignetes Bauteil auswählen, das den Anforderungen der Anwendung entspricht.

Die Verwendung eines PMIC ist in diesem Stromversorgungsschema unerlässlich, da das Timing für einen zuverlässigen Start gesteuert werden muss, um den Mikrocontroller, die Sensoren und das Funkmodul mit Strom zu versorgen. Das größte Problem beim Einsatz einer Energy-Harvesting-Stromquelle in vielen IoT-Anwendungen ist, dass ein kurzzeitig zu hoher Strom zum Ausfall des Systems führen kann, da der Harvester nur eine begrenzte Strommenge liefern kann. Geeignete PMICs enthalten daher typischerweise einen Spannungskomparator, der es der Anwendung ermöglicht, zu erkennen, dass genügend Ladung im Energiespeicher vorhanden ist. Außerdem lässt sich damit das Timing für den Start der Stromversorgung steuern. Da die Kapazität von Energiespeichern für die Nachhaltigkeit des Systems wichtig ist, muss sie sorgfältig berechnet werden.

Solarzellen als Stromquelle

Alternativ kommt in der gleichen Beispielanwendung eine kleine Solarzelle als Energiequelle zum Einsatz. Auch hier gibt es wieder die beiden Sensoren, einen Temperatur- und Feuchtigkeitssensor und einen Mikrocontroller, der alle 15 Minuten aufwacht, Daten von den Sensoren liest und die Daten über ein LoRa-Funknetzwerk sendet. Als Stromquelle wird dieses Mal ein Panasonic AM-5610CAR genutzt, ein kleines Solarpanel mit 300 µA Stromabgabe. Außerdem kommt der LTC3330 von Analog Devices zum Einsatz, ein PMIC, der das Solarpanel unterstützt und einen Energiespeicher steuert. In diesem Fall handelt es sich um einen Superkondensator mit niedrigem ESR-Wert und geringer Leckrate. Wie im letzten Designbeispiel wird der Mikrocontroller RL78/G13 und der HS300x verwendet, ein Sensor für Temperatur und relative Luftfeuchtigkeit. Als Funkmodul wird wieder der Semtech SX1262 LoRaWAN-Funkchip eingesetzt.

In diesem Design besteht auch die Möglichkeit, eine kleine Primärbatterie, z. B. eine Knopfzelle zu verwenden, um eine Notstromversorgung zu gewährleisten, wenn es nicht möglich ist, Energie aus der Umgebung zu gewinnen. Dies ist jedoch nicht in den Leistungsberechnungen enthalten und ist je nach Anwendung und Umgebung oft nicht erforderlich.

Da die Stromerzeugung eines Energy-Harvesting-Systems von den Wetter- oder Umgebungsbedingungen beeinflusst wird, würde der Einsatz einer Primärzelle einen zuverlässigeren Betrieb ermöglichen, ist aber nicht zwingend erforderlich. Tabelle 2 zeigt, dass die von der Solarzelle erzeugte Energie größer als die von der Anwendung verbrauchte Energie ist, sodass dies ein Beispiel für ein Energy-Harvesting-System ist, das zuverlässig und stabil arbeiten sollte. Allerdings muss die Kapazität eines Energiespeichers berücksichtigt werden, um das System während der Nacht in Betrieb zu halten, wenn keine Energie vom Solarmodul verfügbar ist. Die Energie wird von einem Energiespeicher, einem Akku oder einem Superkondensator, während der Nacht entladen. Daher muss seine Kapazität groß genug sein, um sich während der Nacht nicht komplett zu entladen. Gemäß der Schätzung des Energieverbrauchs in Tabelle 2 benötigt der Energiespeicher eine Kapazität, die größer ist als die folgende grob geschätzte Zahl:

C [mF] = E [mJ] 2/U [V]2

= 4365 [mJ] 2 / 3,3 [V]2 = 801,6 [mF]

Dabei ist zu beachten, dass die Auswahl der Energiespeicherkomponenten hier auf dieser Berechnung basiert.

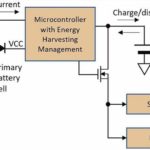

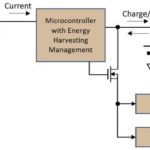

Heute entwickeln Unternehmen wie Renesas Electronics mit der neuen RE01-Mikrocontroller-Familie Halbleiterbauelemente, die speziell für IoT-Sensoranwendungen konzipiert sind. Die Bauelemente basieren auf der Ultra-Low-Power-Prozesstechnologie SOTB (Silicon on Thin Buried Oxide). Die RE01-Mikrocontroller-Familie integriert viele Funktionen, die in diesen Anwendungen benötigt werden, einschließlich eines Energy-Harvesting-Controllers, der sowohl die Energie von einer Energy-Harvesting-Stromquelle als auch externen Stromspeichern verwalten kann. Diese Geräte ermöglichen die nächste Generation von IoT-Sensoranwendungen, die zuverlässig arbeiten, mit Energie aus ihrer Umgebung.

Analog zur Solarzelle von Panasonic, dem Superkondensator von AVX und dem Lora-Funkmodul von Semtech, auch hier ein Beispiel für die nächste Generation des IoT-Sensordesigns, bei dem Energy Harvesting zur Messung von Temperatur und Luftfeuchtigkeit zum Einsatz kommt. Diesmal wurde der Mikrocontroller durch den neuen Mikrocontroller RE01-256K ersetzt, der über einen integrierten Energy-Harvesting-Controller verfügt.

Der PMIC ist nun nicht mehr erforderlich, da die Energy-Harvesting-Leistungsmanagementfunktion in den RE01-Mikrocontroller integriert ist. So lassen sich die Stücklistenkosten entsprechend reduzieren. Wie Tabelle 2 zeigt, ist die Energiebilanz positiv, sodass diese Anwendung mit einer Solarzelle von nur 25 mm x 20 mm betrieben werden könnte. Wenn die Anwendung an einem gut besonnten Ort installiert ist, kann in diesem Fall auf die Primärbatteriezelle verzichtet werden.

Thermischer Generator für das Energy Harvesting

Ein letztes Beispiel für ein energieeffizientes IoT-Sensordesign mit Energy-Harvesting-Technologie basiert auf einem thermisch-elektrischen Generator (TEG), der in der Lage ist, Energie aus einem geringen Temperaturunterschied zu gewinnen. Dies ist ideal für Anwendungen, die in Umgebungen installiert sind, in denen ein Temperaturunterschied auftritt, wie Abwärme an einem Rohr oder Motor in einer Fabrik, eine Boje auf dem Wasser oder eine Tür/Wand eines Gebäudes, die mit der Umgebungs -sowie der Außenluft in Kontakt ist. Das Design eignet sich für Orte, an denen Batterien sich schneller entladen, oder für Umgebungen, in denen der Zugang schwierig ist. Bisher war Energy Harvesting auf TEG-Basis nicht so effizient, Verbesserungen bei den Spannungsboostern haben die Effizienz auf bis zu 80 % im µW-Leistungsbereich gesteigert. Laut Datenblatt von Matrix Industries kann ein 30 x 30 mm großer TEG 1,4 mW bei einer Temperaturdifferenz von 20 °C erzeugen. Das sind 339,3 µA bei 3,3 V und entspricht 80 % Effizienz. (ge)

Details zum Thema Energy Harvesting:

Kontakt:

Renesas Electronics Europe GmbH

Arcadiastrasse 10

40472 Düsseldorf

Tel: +49 211 6503 0

www.renesas.com/eu/en