Berührungslos wirkende Schutzeinrichtungen (BWS) wie Lichtgitter oder Lichtschranken erkennen einen Menschen oder einen Körperteil des Menschen bei Annäherung an eine Gefahrenstelle im Maschinenumfeld. Über eine nachfolgende Steuerung kann so rechtzeitig in einen sicheren Zustand geschaltet werden. BWS können ihrer Funktion aber nur dann entsprechen, wenn sie ordnungsgemäß montiert und installiert sind – und dies auch kontrolliert wird.

Matthias Wimmer arbeitet im Technischen Büro Hannover der Pilz GmbH & Co. KG.

Um berührungslos wirkende Schutzeinrichtungen ordnungsgemäß zu montieren und zu installieren, geben diverse Normen und Richtlinien den Weg vor: Eine zentrale Rolle spielt dabei die EN ISO 13855 – hier wird unter anderem der Sicherheitsabstand S definiert, um bei einer möglichen Gefährdung schnell genug abschalten zu können. Aber auch die Betriebssicherheitsverordnung ist zu beachten, wenn es um die regelmäßige Kontrolle der Schutzeinrichtungen und den Erhalt der Funktionsfähigkeit geht. Denn selbst nach sorgfältiger Auslegung einer Schutzeinrichtung müssen eventuelle Umgehungsmöglichkeiten berücksichtigt werden. Ein Herüber- oder Herumreichen um das Detektionsfeld einer Schutzeinrichtung muss ausgeschlossen werden. Da das Verdecken eventueller Lücken neben dem Detektionsfeld und einem angrenzenden Schutzzaun nicht immer möglich ist, sind auch hier Sicherheitsabstände zwischen Mensch und Gefahrenstelle einzuhalten. Die Berechnung dieser Abstände ähnelt sehr stark denjenigen der Sicherheitsabstände, die für das Erreichen von Gefahrenstellen durch ein Detektionsfeld hindurch gelten. Diesen wichtigen Unterschied gilt es besonders zu beachten.

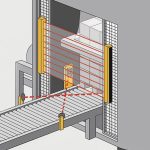

In der Praxis kann es zum Beispiel vorkommen, dass eine Person über ein vertikal aufgestelltes Lichtgitter, das in Anlehnung an ein Geländer nur 1100 mm hoch ist, hinweg greifen kann, ohne das Detektionsfeld zu unterbrechen. Deshalb sind Mindestabstände zwischen Gefahrenstelle und Lichtvorhang beschrieben. Diese Mindestabstände setzen sich aus zwei Teilen zusammen:

- der Schreit- beziehungsweise Greifgeschwindigkeit multipliziert mit der Reaktionszeit des Systems und

- einem Zuschlag, der von der Höhe des Gefahrenortes und der Höhe der Schutzeinrichtung abhängt. Dieser Zuschlag kann bis zu 1200 mm betragen.

Wenn Platznot herrscht, lohnt es sich deshalb, eine feste Abdeckung aller Umgehungsmöglichkeiten ins Auge zu fassen. Zu beachten ist zudem, dass der Wiederanlauf einer Maschine nach Auslösen einer Schutzeinrichtung nicht automatisch nach Verlassen des Schutzfeldes erfolgen darf, sondern nur nach Quittieren an einem Befehlsgerät außerhalb des Gefahrenbereiches und mit Sichtkontakt auf diesen. Und neben der offensichtlichen Gefahrenstellenabsicherung ist zusätzlich die Möglichkeit des Hintertretens zu berücksichtigen.

Ziel ist also, den Schutz von Mensch und Maschine sicherzustellen – gleichzeitig will man dabei aber eine hohe Produktivität erreichen. Folgt also einer Unterbrechung der Lichtstrahlen des Lichtgitters – gleich aus welcher Richtung – ein sofortiges und komplettes Stillsetzen der Maschine, geht dies zu Lasten der Produktivität. Flexible Lichtschranken bieten hier den Vorteil, dass sich Umgebungen und Produktionsabläufe auch im Nachhinein immer wieder an aktuelle Anforderungen anpassen lassen. Gefragt sind also Lichtgitter, die nicht mehr nur lediglich eine Sicherheitsfunktion, sondern – je nach Anforderung – mit ein und derselben Lichtschranke jede funktionale Disziplin wie Muting oder Blanking mit Kaskadierung abdecken.

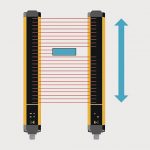

Für Applikationen, die entweder hohe Schutzfelder oder einen Hintertretschutz erfordern, bieten Lichtschranken wie PSENopt Advanced von Pilz dank Kaskadierung die passende Lösung. Die übereinander angeordneten und in Reihe geschalteten Lichtgitter reduzieren nicht nur den Aufwand für die Verdrahtung, sondern diese Lichtgitter arbeiten auch mit durchgängigen Einzelstrahlen, die die sogenannten Totzonen komplett ausschließen. Damit können die Lichtschranken auch näher an die Applikation rücken, so dass Platz gespart wird.

Eine weitere Option ist die Überbrückung eines unterbrochenen Schutzfeldes per Muting. Dieses wird benötigt, wenn nach einem Verarbeitungsprozess ein Produkt die Maschine verlässt und hier ein zum Teil offener Bereich existiert – also ganz allgemein Material zu- und abgeführt wird. Es kann je nach Anwendung ganz einfach L-Muting, T-Muting und X-Muting gewählt werden. Bei Verwendung des X-Muting kann Material beidseitig das Schutzfeld durchbrechen, man benötigt hier nur zwei Sensoren. Soll das Material nur in eine Richtung transportiert werden, werden die Lichtgitter in L-Version angebracht. Bei der T-Version wird Material in beide Richtungen befördert.

Üblicherweise haben Lichtgitter durch die Annäherungsgeschwindigkeit und den Nachlauf der Maschine einen gewissen Abstand zur Gefahrenstelle. Doch selbst, wenn geeignete Positionen gefunden sind, kann es sein, dass Teile der Maschine noch in das Schutzfeld des Lichtgitters hineinragen. Deshalb ist es notwendig, dass einzelne Lichtstrahlen abgeschaltet beziehungsweise ihre Zustände ignoriert werden. Dann spricht man von einem ‚Fixed Blanking‘. Eine solche Blockierung des Schutzfeldes ist dauerhaft – sie bewegt sich nicht. Wird das entsprechende Maschinenteil entfernt, meldet das Lichtgitter, dass an dieser Stelle nun ein Zugriff in die Gefahrenzone möglich ist.

Muting und Blanking erleichtern den Materialfluss

Überträgt man dieses Verhalten auf sich bewegende Objekte, die sich also im Schutzfeld variabel positionieren, spricht man von ‚Floating Blanking‘. Je nach Konfiguration ist es sogar möglich, dass das Objekt teilweise oder komplett das Schutzfeld verlässt. Über diese Funktionalität werden dann etwa Objekte auf einem Förderband, die nacheinander das Schutzfeld des Lichtgitters kreuzen, als in Ordnung definiert und können passieren, ohne dass das Lichtgitter auslöst.

Da BWS sensible Systeme sind, müssen sie in geeigneten Intervallen auch kontrolliert werden. Inspektionen machen Sinn, bevor BWS erstmalig in Betrieb genommen werden, nach Umbauten oder größeren Veränderungen und jeder Montage an einem neuen Standort sowie in Situationen, in denen bedingt durch Abnutzung gefährliche Situationen verursacht werden können.

Der Maschinenbetreiber muss dazu eine fachkundige Person bestimmen, die folgende Entscheidungen treffen kann: Bestimmung des Inspektionsumfangs auf der Grundlage von Wissen und Erfahrung sowie was muss inspiziert werden, um Schäden oder Fehler durch Abnutzung erkennen zu können? Zudem muss diese Person klären können, ob während der Inspektion Tests erforderlich sind, um zu prüfen, ob die Geräte sicher beziehungsweise strukturell fehlerfrei arbeiten. Auf dieser Grundlage wird die Inspektionshäufigkeit empfohlen. Als Komplettanbieter für die sichere Automation bietet Pilz beispielsweise Dienstleistungen zum kompletten Lebenszyklus oder auch zu einzelnen Phasen der Maschine an. Inspektionen von Schutzeinrichtungen, also die Durchführung wiederkehrender Prüfungen im Sinne der BetrSichV, gehören dazu.

Die Formel für einen Rundum-Schutz durch BWS setzt sich somit zusammen aus einer Kombination von passenden Lichtschranken und -gittern – wie sie PSENopt Advanced darstellen – und der für BWS notwendigen Inspektionen. co

INFO-TIPP

Die Pilz GmbH und Co. KG aus Ostfildern betreibt eine unabhängige Inspektionsstelle, akkreditiert durch die DAkkS (Deutsche Akkreditierungsstelle) als Inspektionsstelle Typ „C“ für Inspektionen von Schutzeinrichtungen. Damit kann die Unparteilichkeit und Objektivität (mit Qualitätsmanagementsystemen gemäß IEC 17020) im Bereich Validierung von Sicherheitseinrichtungen nachgewiesen werden.

Teilen: