Dynamische, präzise und synchrone Antriebsbewegungen sind die Spezialität der Antriebssteuerung Maxpos von maxon. Sie unterstützt verschiedene Betriebsarten entsprechend CiA 402 sowie den Ethercat-Bus und kann effizient in SPS-Konzepte unter Nutzung vorhandener Entwicklungsumgebungen integriert werden. Damit liefert sie den Schlüssel zu mehr Effizienz und hoher Dynamik in Maschinen – und damit Wettbewerbsvorteilen.

Jürgen Wagenbach, Leiter Customer Support Elektronik & Systemtechnik, maxon motor

Kompakt, modular, flexibel sowie dynamisch und energieeffizient – das sind die Eigenschaften, mit denen Maschinen- oder Gerätebauer im Wettbewerb punkten können. Die Antriebstechnik inklusive Ansteuerung spielt dabei frühzeitig in der Entwicklung eine wesentliche Rolle. Es ist deshalb wichtig, dass bereits in der Konzeptphase ein beratungs- und anwendungsorientierter Produktlieferant wie maxon motor zur Seite steht, da bei der Wahl der Antriebe, Leistungsendstufen, Steuerungen und Bus-Systeme die Weichen richtig gestellt werden müssen. Um den Entwicklungsaufwand zu reduzieren, sollten standardisierte Komponenten gewählt werden, die optimal aufeinander abgestimmt sind.

Bei Asynchronmotoren ist die Energieeffizienz eine (auch staatlich) definierte Anforderung. Eine wesentliche Energieeinsparung lässt sich im ‚kleinen‘ Leistungsbereich bis 500 W durch den Einsatz von Motoren mit hohem Wirkungsgrad für den Spannungsbereich von 24 bis 48 VDC erzielen. Die eisenlosen maxon-DC-Motoren und die bürstenlosen -EC-Motoren (BLDC) bieten hierfür optimale Voraussetzungen mit einem Wirkungsgrad von teilweise mehr als 90 %. Die Motoren besitzen eine sehr hohe Leistungsdichte, was im Vergleich zu konventionellen DC- und AC-Motoren sehr kompakte Automatisierungs- und Montagelösungen ermöglicht. Die hohe Dynamik der Motoren, welche mit Beschleunigungswerten im Bereich einiger Millisekunden extrem schnelle, präzise Bewegungen ermöglicht, ist die Voraussetzung, um der Anforderung nach massiv gesteigerter Maschinenperformance – sprich hohen Produktionsstückzahlen/Stunde – gerecht zu werden. Die häufig wenig beachtete Auswahl des ‚richtigen‘ Motortyps ist dabei von zentraler Bedeutung und es sollten nicht nur ‚alte‘ Konzepte kopiert, sondern diese kritisch hinterfragt werden.

Um die Bewegungsvorgänge zu erfassen, wird eine Information über die aktuelle Position – typischerweise bezogen auf die Motorwelle – benötigt. Zur Erfassung dieser Ist-Position kommen direkt auf der Motorwelle montierte Drehgeber oder spielfrei angekoppelte Linearmaßstäbe zum Einsatz. Aus der Ableitung der Positionsinformation wird von der Antriebssteuerung im Reglertakt auch die Drehzahlinformation (das heißt Positionsänderung pro Zeiteinheit) ermittelt. Es gilt: Je höher die Geberauflösung ist, umso exakter kann die Position erfasst und die Motordrehzahl selbst bei hohen Abtastraten exakt berechnet und geregelt werden. Die Sensorauflösung definiert direkt die bestmöglich zu erzielende Positioniergenauigkeit und beeinflusst auch die Qualität der Drehzahlkonstanz insbesondere bei sehr langsamen Bewegungsvorgängen.

Die Rolle der Antriebssteuerung

Die Antriebssteuerung und -regelung stellt das Bindeglied zwischen dem Antrieb, das heißt dem Motor, seiner spezifischen Sensorik und der zentralen, übergeordneten Maschinen-, Anlagen- und Gerätesteuerung dar, welche typischerweise mit einer SPS oder PC-basierenden Lösung realisiert ist. Die Steuerungsgeneration Maxpos beinhaltet die Integration einer (oder mehrerer) Leistungsendstufen in Kombination mit einer leistungsstarken Prozessoreinheit, welche für die schnelle Auswertung von Motorsensoren, Motorstrommessung in Echtzeit sowie eine konfigurierbare Strom-, Drehzahl- und Positionsregelung optimiert ist.

An die Maxpos können sowohl bürstenbehaftete DC-Motoren als auch bürstenlose EC-Motoren angeschlossen werden. Um eine anwendungsorientierte Auswahl des Gebersystems zu ermöglichen, unterstützt die Antriebssteuerung verschiedene, in der Industrie verwendete inkrementelle und absolute Gebersysteme (häufig auch als Encoder bezeichnet). Die Spannweite reicht von Digital-Inkremental-Encodern über Geber mit analoger Sin/Cos-Signalform, wie zum Beispiel bei Glas-Linearmaßstäben gebräuchlich, bis zu SSI-Absolutgebern und modernen Sensorprotokollen wie EnDat2.2 und BiSS C. Mit Eingangsfrequenzen der Maxpos-Encoderanschlüsse von bis zu 5 MHz können auch hochdrehende Motoren uneingeschränkt mit hochauflösenden Gebern kombiniert werden und auch schnelle Bewegungsvorgänge von einer exakten Zielpositionierung profitieren.

Die effektiv nutzbare Dynamik von Antrieben und das Reaktionsverhalten auf schnelle Sollwert-Änderungen hängt auch von der Geschwindigkeit (sprich Taktrate) des Positions- und insbesondere des Stromreglers ab. Typische Stromregler arbeiten mit Abtastzeiten von 0,1 ms (entsprechend 10 kHz Reglertakt) und Drehzahl-/Positionsregler mit 1 ms (1 kHz Reglertakt). Bei hochdynamischen Antrieben mit Beschleunigungszeiten von wenigen Millisekunden reicht diese Reglerdynamik heute nicht mehr aus und wirkt sich begrenzend auf die Präzision der mechanischen Antriebsbewegungen und die Maschinenperformance aus. Die Positioniersteuerung Maxpos 50/5 stellt sich dieser Herausforderung und bietet eine bessere Reglerdynamik. Mit Abtastraten des Stromreglers von 100 kHz (0,01 ms Zykluszeit) und des Drehzahl-/Positionsreglers von 10 kHz (0,1 ms) ist die Maxpos das entscheidende Verbindungsglied zwischen Anlagensteuerung und Antriebstechnik. Mit hochdynamischen Antrieben und solch einer schnellen Regelungstechnik wird die Performance von Maschinen und die Qualität der damit produzierten Güter markant gesteigert.

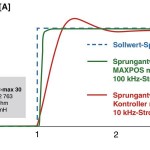

Neben dem schnellen Regler ist die sinusförmige Stromkommutierung eine weitere Voraussetzung für präzise, ‚feinfühlige‘ Antriebsbewegungen mit einem nahezu rippelfreien Drehmomentverlauf ab Drehzahl 0 bis zum Maximum. Eine Anforderung, die typischerweise in der Robotik, beim schnellen Handling empfindlicher Güter im Produktionsprozess oder der Antriebssynchronisation zu finden ist. Eine extrem kurze Zykluszeit des Stromreglers von 0,01 ms (wie bei der Maxpos) bedeutet auch, dass alle für die feldorientierte Regelung (FOC) und Sinuskommutierung notwendigen Strommessungen, Signalumwandlungen, komplexen Integrationsberechnungen und Transformationen innerhalb dieser extrem kurzen Zeitspanne unbeeinflusst von allen anderen Funktionen zuverlässig ausgeführt werden müssen. Der 100 kHz Stromreglertakt in Kombination mit einer Sinuskommutierung für Drehzahlen bis zu 200.000 min-1 konnte durch die Integration der notwendigen Berechnungsalgorithmen auf einem sogenannten FPGA (Field Programmable Gate Array) realisiert werden. Die sehr hardware-nahe FPGA-Logik bietet eine deutlich höhere spezifische Rechenleistung als dies mit konventionellen, auf Prozessor-Basis programmierten Lösungen möglich ist. Ein weiterer Vorteil ist die klare Entkopplung des Stromreglers von anderen Interrupt-gesteuerten und weniger zeitkritischeren Funktionen, die auf Prozessor-Ebene realisiert werden können. Ein Vergleich der Sprungantwort des Maxpos-Stromreglers mit 100 kHz Reglertakt und einer typischen marktgängigen Lösung mit nur 10 kHz zeigt den positiven Effekt eindrücklich auf (siehe Abbildung 2).

Bei der Sprungantwort des Maxpos-Stromreglers ist einerseits der sehr schnelle, steile Stromanstieg zu erkennen, aber auch die ebenso wichtige Tatsache, dass praktisch kein Überschwingen und Einschwingverhalten auftritt. Der effektive Motorstrom hat bereits nach 0,15 ms seinen sprungartig vorgegebenen Sollwert stabil erreicht. Innerhalb dieser Anstiegszeit führt der Maxpos-Stromregler rund 15 Strommessungen und Reglerberechnungen aus. Der konventionelle langsamere Regler (10 kHz) der Vergleichsteuerung benötigt hingegen 0,3 ms bis der Sollwert erstmalig erreicht wird. Diese 0,3 ms entsprechen bei dem langsameren Regler nur 3 Taktzyklen. Es fällt diesem Regler – aufgrund der weniger häufigen Reaktion auf aktuelle Stromwerte – somit deutlich schwerer, den stabilen Übergang in den Sollwert zu finden, das heißt dieser Regler schwingt über und benötigt mehr als 1 ms bis zum Erreichen eines stabilen Ist-Stromwertes. Es lässt sich leicht erkennen, dass die Regler-Abtastfrequenz einen direkten Zusammenhang mit den realisierbaren Anstiegszeiten sowie dem Überschwingverhalten hat. Dies gilt sowohl für den Stromregler als auch für alle kaskadierten übergeordneten Regler (etwa für Drehzahl und Position). An den Stromregler werden als untergeordneten Regler die höchsten Performance-Anforderungen gestellt, da die Anstiegszeit des Motorstroms nur durch die sehr kleinen elektrische Zeitkonstanten des Antriebsmotors begrenzt wird und der Stromregler möglichst in Echtzeit auf jede Stromänderung reagieren sollte, um Überschwinger weitestgehend zu vermeiden.

Der Drehzahl- oder Positionsregler kann (und wird) typischerweise um den Faktor 10 langsamer ausgelegt, da hier die mechanische Zeitkonstante des kompletten Antriebs inklusive der Last begrenzend auf schnelle Änderungen wirkt und der Regler ‚träger‘ reagieren darf. Dieser Daumenregel folgt auch der Drehzahl- und Positionsregler der Maxpos, welcher mit 10 kHz aber immer noch deutlich mehr Performance als die typischen Regler bietet. Der Drehzahl-/Positionsregler der Maxpos ist in einem sogenannten Soft-Core-Prozessor realisiert, welcher im FPGA integriert ist.

Autotuning – Optimierung für die Praxis

Einen wesentlichen Einfluss auf das Reglerverhalten hat bei allen Antriebssteuerungen die Konfiguration der Reglerparameter. In der Praxis zeigt sich immer wieder, dass von Seiten des Anwenders die optimale Reglereinstellung eine der größten Herausforderungen ist und diese häufig nur sehr rudimentär ausgeführt wird. Ein manuelles Tuning erfordert viel Erfahrung und häufig einen hohen zeitlichen Testaufwand. Zudem ist eine initiale Grundkonfiguration nicht immer einfach zu finden. Die ‚zufällig‘ ermittelte Erstkonfiguration wird deshalb im späteren Betrieb oft beibehalten – mit negativen Folgen für die Präzision der Antriebsbewegungen. Die Vorteile von prinzipiell guten und schnellen Reglerstrukturen können hierdurch zunichte gemacht werden. Bei der Maxpos mit der kostenfreien Inbetriebnahme-Software ‚Maxpos Studio‘ wurde deshalb ein zentrales Augenmerk auf eine ausgereifte, zuverlässige Autotuning-Funktionalität gelegt, die den Anwender optimal unterstützt und den Inbetriebnahme- und Optimierungsaufwand reduziert.

Die Maxpos verwendet einen PI-Stromregler und einen PID-Positionsregler – jeweils mit Feedforward-Steuerung. Die Ergebnisse des Autotunings führen automatisch und effizient zu einer Reglerkonfiguration, die für nahezu alle Anwendungsfälle ein optimales Regler- und Motorverhalten bietet, ohne dass hierfür zeitaufwändige manuelle Tests oder Simulationsberechnungen notwendig sind. Zusätzlich bietet die Maxpos-Studio-Software neben dem Autotuning auch die Möglichkeit, das Reglerverhalten ähnlich einem Oszilloskop als bewegte Grafik online bei konkreten Bewegungs- und Lastvorgängen als sogenannten Live-Trace-Plot zu beobachten und manuell die Reglerparameter bei laufendem Motor anzupassen. Dies kann einfach und effizient über die direkte Verstellung des P-, I- und Feedforward-Anteils des Stromreglers, sowie für den Positionsregler mit direkt antriebsbezogenen Faktoren wie Trägheitsmoment, Reibung, Reglerbandbreite, Dämpfung und Nachstellzeit erfolgen (siehe Abbildung 3).

Mehrwert in der Anwendung

Der Vorteil von modernen Reglerstrukturen, hohen Reglertaktfrequenzen und optimal eingestellten Reglerparametern ist nicht nur theoretischer Art, sondern zeigt sich in der Praxis durch die schnelle Reaktion auf Sollwertänderungen und der dennoch extrem präzisen Einhaltung von Bewegungsprofilen. Für viele Anwendungen sind dies genau die antriebsseitigen Anforderungen, um eine hohe Qualität der zu produzierenden Güter und einen hohen Produktionsausstoß der Maschinen zu erreichen. Die Notwendigkeit von hochdynamischen Antrieben im Zusammenspiel mit einer High-Performance-Regelung wie der Maxpos lässt sich aus den folgenden Aussagen ableiten:

- extrem präzise positionierte oder synchronisierte Bewegungen

- hohe Beschleunigungen

- kurze, dynamische – häufig repetitive Zyklen

- ‚feinfühlige‘ Reaktionen, das heißt sehr präzise Drehmomentregelung und -begrenzung

Diese Anforderungen verstecken sich einzeln oder mehrfach bei fast alle Maschinen und Anlagen. Dabei steht ein einzelner Antrieb meistens nicht für sich allein, sondern er ist in einen Verbund von einer Vielzahl von Antrieben, Sensoren und Aktoren eingebunden.

Eine übergeordnete Steuerung – typischerweise eine SPS – koordiniert und synchronisiert die einzelnen Antriebe und nimmt die Prozess- und Steuerungsfunktionen der Komplettlösung wahr. Dieser zentrale Ansatz bietet den Vorteil einer einheitlichen, effizienten Programmierumgebung unabhängig von der Leistung der benötigten Antriebe oder dem Hersteller der Antriebssteuerung. Dies erlaubt dem Entwickler die Konzentration auf die Anwendung und die Auswahl der ‚optimalen‘ Komponenten für seine Anforderungen. Durch die Nutzung von etablierten Industriestandards in Bezug auf Programmierumgebung und Bus-Systeme profitiert der Maschinen- und Gerätebauer von einem geringen Einarbeitungsaufwand, einer hohen Portierbarkeit, einem reduzierten Entwicklungsrisiko und einer verkürzten Time-to-Market seiner neuen Lösungen. Für die Antriebssteuerungen bedeutet dies, dass zwingend folgende Anforderungen erfüllt werden müssen:

- industrielle, schnelle Bus-Anbindung

- einfache Integration in etablierte SPS-Konzepte

- transparente Einbindung in SPS-Programmierumgebungen

- Kommandierung mit bekannten Funktionsbausteinen der SPS-Motion-Control-Bibliothek

Die Maxpos ist als Ethercat-Slave basierend auf der Funktionalität nach den Standards der Ethernet Technology Group (ETG) konzipiert worden. Sie nutzt das CoE-Protokoll (CAN Application Layer over Ethercat) für die Bus-Kommunikation und unterstützt die Betriebsarten CST, CSV, CSP, HM, PP und PV des etablierten Geräteprofils CiA 402 für elektrische Antriebe.

Typischerweise erfolgt bei mehrachsigen Maschinen und Geräten die Bahnberechnung, Koordination und Synchronisation der Antriebe innerhalb der SPS. Die Maxpos erhält bei einem solchen Konzept zyklisch sehr schnell über den Ethercat-Bus neue Sollwertvorgaben und verarbeitet diese im CST, CSV oder CSP Mode in Echtzeit. Die Vorgabe neuer Strom-, Drehzahl- oder Positionssollwerte und der Austausch umfangreicher antriebsseitiger Ist-Informationen (Soll-/Ist-Positionen, Motorströme…) können ohne Einschränkungen bis zu 3000 Mal pro Sekunde über den Ethercat-Bus erfolgen. In Abhängigkeit von der Konfiguration ist für Highspeed-Anwendungen, die zum Beispiel eine sehr schnelle Kommandierung neuer Stromwerte im CST-Mode erfordern, ein Datenaustausch sogar bis zu 10.000 Mal (!!) pro Sekunde möglich. Der Inhalt des Datenaustausches ist über ein variables PDO-Mapping anwendungsgerecht und flexibel konfigurierbar. Zwischen den Sollwerten interpoliert die Maxpos, um möglichst sanfte, kontinuierliche Antriebsbewegungen zu erzielen. Die Synchronität der Datenübernahme und der Reglertakte ist durch die Nutzung sogenannter Distributed Clocks sichergestellt. Der schnelle Datenaustausch per Bus ermöglicht es der übergeordneten SPS, die Synchronisation mehrerer Achsen präzise zu regeln, vorzugeben und mit den von der Maxpos zur Verfügung gestellten Rückinformationen zu überwachen. co

Hannover Messe: 15-D05

INFO & KONTAKT

maxon motor ag Sachseln/Schweiz

Telefon +41 (41)66615-00

Details zur Antriebssteuerung Maxpos:

http://t1p.de/hbvg

Teilen: