Beim Entwurf von Anwendungen mit Motorsteuerung sind verschiedene Aspekte zu beachten. Von der Auswahl der passenden Motortechnologie über die Implementierung von Rückkopplungsmechanismen bis hin zur Synchronisierung der Motorbewegungen und Kommunikation zwischen den Systemkomponenten – all diese Fragen müssen sorgfältig abgewogen werden, um ein leistungsstarkes und zuverlässiges System zu entwickeln.

National Instruments, Austin/Texas

1. Motortechnologie

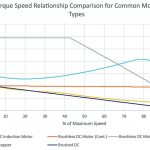

Die wichtigste Grundlage für die Auswahl der passenden Motortechnologie sind die jeweiligen Anforderungen an Drehmoment und Drehzahl. Aus der Drehmoment-Drehzahl-Kennlinie ergibt sich die Leistung des Motors, jedoch spielen neben der Leistung häufig noch weitere Faktoren eine Rolle. So erfordern manche Anwendungen unter Umständen einen autoklavierbaren oder spritzwassergeschützten Motor, eine bestimmte Form der Rückkopplung oder die Einhaltung gesetzlicher Vorgaben. All diese Aspekte müssen bei der Auswahl des Motortyps berücksichtigt werden. Zu den gängigsten Motortypen gehören Schrittmotoren, Servomotoren (mit oder ohne Bürsten) sowie Induktionsmotoren, die sich aufgrund ihrer jeweiligen Eigenschaften für unterschiedliche Anwendungsbereiche eignen.

Für viele Anwendungen sind Positionsbewegungen ohne weitere Einschränkungen wie etwa über- oder unterkritische Dämpfung ausreichend. Hier ist ein Schrittmotor eine gute Wahl, da er eine einfache Handhabung, geringe Kosten und ein hohes Drehmoment bei niedrigen Geschwindigkeiten bietet. Schrittmotoren verfügen über eine festgelegte Anzahl von Schritten pro Umdrehung, wobei die Anzahl der auszuführenden Schritte gesteuert werden kann. Da es sich um einen offenen Regelkreis handelt, können Schrittmotoren auch ohne Rückkopplung arbeiten. Für den Vollschrittbetrieb werden zwei Phasen permanent mit Strom versorgt, so dass der Motor sein maximales Drehmoment erreicht. Der Schrittwinkel lässt sich jedoch auch verkleinern, indem zwei aufeinanderfolgende Phasen in verschiedenen Stufen geschaltet werden. Die daraus resultierende gestufte Sinusfunktion ermöglicht eine Schrittteilung, was zu einem gleichmäßigeren Drehmoment und somit einer höheren Laufruhe führt. Diese Technik wird als Mikroschrittbetrieb bezeichnet. Die Größe der Mikroschritte ist jedoch systembedingt begrenzt.

Für Systeme, die ein größeres Drehmoment bei höheren Drehzahlen, schnellere Bewegungen oder weniger Wärmeentwicklung erfordern, empfiehlt sich der Einsatz von Servomotoren mit oder ohne Bürsten. Diese Motoren bieten bei richtiger Einstellung eine hervorragende Präzision und erlauben die gezielte Steuerung der Drehgeschwindigkeiten und Beschleunigung. Deshalb eignen sie sich insbesondere für Anwendungen mit kurzen und schnellen Bewegungen oder präzise gesteuerten Bewegungsprofilen. Der wesentliche Unterschied zwischen bürstenbehafteten und bürstenlosen Gleichstrommotoren liegt im Kommutierungsmodus. Während bei bürstenbehafteten Motoren die Kommutierung über die rotierenden Bürsten an der Motorwelle stattfindet, werden bürstenlose Motoren elektronisch über den Antrieb kommutiert. Das heißt, dass ein bürstenbehafteter Gleichstrommotor für Geschwindigkeitsbewegungen ohne externe Rückkopplung betrieben werden kann. Ein bürstenloser Motor hingegen benötigt für jede Art der Regelung eine Rückkopplung oder Gegen-EMK-Positionsmessungen.

Darüber hinaus existieren noch weitere Motortechnologien, die in spezifischen Branchen oder Anwendungsbereichen zum Einsatz kommen. Dazu gehören zum Beispiel Wechselstrom-Induktionsmotoren, die ein massives Drehmoment und eine hohe Leistung bieten, aufgrund ihrer Baugröße aber nur eingeschränkt für Positionsbewegungen eingesetzt werden können. Dafür eignen sie sich umso besser für Geschwindigkeitsbewegungen.

Nach der Auswahl des Motors muss ermittelt werden, ob für die jeweilige Anwendung die genaue Position, Drehgeschwindigkeit oder Beschleunigung des Motors bekannt sein muss. Schrittmotorsysteme mit offenem Regelkreis können zwar Positionsbewegungen ausführen, allerdings ist es ohne eine Form von Rückkopplung nicht möglich, die genaue Position des Motors zu überprüfen. Für Riemenanwendungen mit Schlupftoleranz ist dies aber in der Regel akzeptabel. Wenn jedoch die endgültige Position der Bewegung wichtig ist oder der Motoraufbau dies erfordert, muss ein Rückkopplungsgerät eingesetzt werden. Zur Auswahl stehen hier unter anderem Drehgeber, Resolver und andere proprietäre Sensoren. Drehgeber gehören zu den gängigsten Rückkopplungsgeräten. Optische Drehgeber eignen sich für eine Vielzahl von Anwendungen unter Beachtung der jeweiligen Hitze-, Stoß- und Vibrationsfestigkeit. Unterteilt werden sie in absolut messende (Absolutwertgeber) und nicht absolut messende (Inkrementalgeber) Drehgeber, wobei Absolutwertgeber die Positionsinformationen auch nach dem Ausschalten beibehalten und sofort nach dem Einschalten wieder bereitstellen. Absolutwertgeber lassen sich noch weiter unterteilen in Singleturn- und Multiturn-Drehgeber, je nachdem, wie viele Umdrehungen sie auflösen können. Bei Resolvern handelt es sich um elektrische Transformatoren auf der Motorwelle, die Signale in eine Analogspannung umwandeln. Sie sind äußerst genau und eignen sich gut für raue Umgebungen, da sie robuster sind als Drehgeber. Die genannten Geräte übertragen Positionsinformationen in der Regel über eine Digital- oder Analogleitung. Es gibt jedoch auch Rückkopplungsmechanismen, die über eine Busschnittstelle wie beispielsweise Biss oder Endat kommunizieren. Ein Großteil dieser Standards nutzt für die Datenübertragung eine serielle Hochgeschwindigkeitsverbindung.

2. Kommunikation

Angesichts der Vielzahl an möglichen Systemtopologien von unterschiedlichen Anbietern kann es sein, dass ein System über mehrere Busse kommunizieren muss. Die Wahl des Bussystems hängt vom jeweiligen Antrieb sowie den Anforderungen in Bezug auf Rauschwiderstand oder Determinismus ab. Die Kommunikation zwischen Controller und Antrieb geschieht in der Regel über analoge Drehmomentbefehle (Servo- und Schrittmotoren) beziehungsweise Richtungssignale (Schrittmotoren). Für die Antriebskommunikation werden auch serielle Schnittstellen verwendet, jedoch in erster Linie zu Konfigurationszwecken. So lassen sich viele Antriebe seriell an einen Host-Computer anschließen, um Parameter wie Verstärkung oder Mikroschrittbetrieb zu konfigurieren.

Für verteilte Systeme, die eine höhere Flexibilität erfordern, werden häufig Ethernet-Verbindungen genutzt, da der Standard durch seine weite Verbreitung in vielen Anlagen verfügbar ist. Ethernet bietet sich insbesondere für Systeme mit großer Achsenzahl oder strengen Skalierungsanforderungen an. Ein Nachteil ist jedoch der fehlende Determinismus, was eine Bewegungssynchronisierung über das Netzwerk schwierig gestaltet. Für Anwendungen mit voneinander unabhängigen oder sequenziellen Bewegungen spielt dies weniger eine Rolle.

Ein weiterer Übertragungsstandard ist der auf Ethernet basierende Ethercat-Feldbus. Ethercat nutzt dieselbe Bitübertragungsschicht wie Ethernet, bietet jedoch dank einer Master-Slave-Architektur mit festgelegten Übertragungswegen deterministische Kommunikation. Ethercat ist zudem weniger rauschanfällig und bietet weitere Vorteile des Ethernet-Protokolls wie etwa Hop-Verbindungen. Für Ethercat-Übertragungen wird im Netzwerk ein Master-Gerät als Controller benötigt, der Positions-, Drehzahl- und Drehmomentbefehle als Ethercat-Telegramme an alle Netzwerkteilnehmer sendet. Dafür müssen die Antriebe in der Lage sein, die an sie adressierten Befehle zu lesen und mit dem Controller zu kommunizieren. Um die Kompatibilität mit Ethercat zu gewährleisten, unterstützen die meisten Hersteller das CANopen-Antriebsprofil CiA DS 402.

3. Koordination

Häufig müssen mehrere Motoren miteinander koordiniert werden, um ein System mit mehrfachen Freiheitsgraden zu realisieren. Ob es notwendig ist, Achsen zu synchronisieren beziehungsweise zu koordinieren, hängt vom Bewegungsprofil und den Anwendungsanforderungen ab. Systeme, die eine Achsensynchronisierung erfordern, sind beispielsweise Gantry- oder Stufenantriebe. Es gibt verschiedene Möglichkeiten, Motorachsen zu synchronisieren. Sollte jedoch keine Koordinierung notwendig sein, kann die Bewegungserzeugung für jede Achse einzeln aufgesetzt werden, unabhängig davon, wann Punkte gespeist werden. Die einfachste Methode zur Koordinierung ist die Berechnung eines Bewegungsablaufs entlang eines n-dimensionalen Raumes, wobei das Ergebnis anschließend auf die einzelnen Achsen zerlegt wird. Die Punkte dieses Bewegungsablaufs werden dann synchron für alle Achsen an den Controller gesendet. Fungiert eine Achse als Slave für eine andere Achse, müssen zusätzlich elektronische Getriebe oder Kurvenscheiben eingesetzt werden. In diesem Fall kann der Bewegungsablauf des Slaves durch die Skalierung des Master-Sollwerts berechnet werden.

Ein weiteres Beispiel ist die Synchronisierung mit anderen Systemkomponenten, die nichts mit der Motorsteuerung zu tun haben – etwa das Zusammenspiel mit der Bildverarbeitung. Das Bildverarbeitungssystem wird eingesetzt, um ein bestimmtes Objekt in einem Raum zu erkennen und diese Informationen an das Motorsteuerungssystem zu senden, das dann die gewünschten Bewegungen ausführt. Ein typisches Anwendungsbeispiel sind Kommissioniersysteme (Bin Picking), bei denen mithilfe von Kameras zunächst die Lage der Güter ermittelt wird, um das Motorsteuerungssystem dann entsprechend zu steuern.

4. Systemarchitekturen

Nach Auswahl der Hardware und Festlegung der Synchronisierung muss entschieden werden, wo der Steuercode ausgeführt wird. Hierfür gibt es zwei Möglichkeiten: entweder befindet sich der Steuercode auf nur einem Zielgerät oder er wird auf mehrere Knoten verteilt.

Ein Beispiel für Ersteres sind beispielsweise Windows-Computer mit Motorsteuerungskarten oder Echtzeitsysteme, die für die direkte Steuerung zuständig sind. Diese Art von Systemen ist etwas einfacher einzurichten, da sich die Bewegungssequenzen und die Steuerung auf nur einem Zielgerät befinden. Allerdings kann es hier zu Einschränkungen bei der Berechnungszeit und Hardwareverfügbarkeit kommen, wenn ein Computer beispielsweise nur über eine begrenzte Anzahl von PCI-Slots für I/O oder die Bewegungserzeugung verfügt. Diese Systemeinrichtung eignet sich für Laboraufbauten, da diese häufig auf nur einen Raum und eine begrenzte Anzahl von Motoren beschränkt sind.

Es ist jedoch auch möglich, die Bewegungserzeugung und/oder Low-Level-Steuerung auf mehrere Knoten zu verteilen. Dies bietet sich bei Anwendungen an, die skaliert oder rekonfiguriert werden müssen, wie etwa industrielle Fertigungsanlagen mit modularen Maschinen und einem Hauptserver als Controller, oder auch bei Anwendungen, die zu rechenintensiv für einen einzigen Controller sind. Wird nur die Low-Level-Steuerung verteilt, verbleibt die Bewegungserzeugung auf einem Knoten, jedoch werden so Ressourcen auf dem Hauptsystem freigegeben. Realisieren lässt sich dies mit einem Haupt-Controller, der Drehmoment-, Drehzahl- und Positionsbefehle an intelligente Antriebe sendet. In diesem Fall ist jedoch keine Synchronisierung mit dem Bus möglich. Alternativ kann aber auch die High-Level-Steuerung verteilt werden. Dies wird jedoch schwieriger, sollte das System eine Bewegungssynchronisierung erfordern, da sowohl die Befehle an den Knoten als auch an die Regelkreise miteinander synchronisiert werden müssen.

5. Entwicklungssoftware

Als letzter Schritt muss über die Art der Softwaresteuerung entschieden werden. Hierbei gilt es auch zu berücksichtigen, ob eine Kommunikation mit anderen Hardwarekomponenten erforderlich ist. Einige Motorsteuerungssysteme sind komplett eigenständig, während andere mit größeren Systemen oder anderen Komponenten wie etwa Bildverarbeitung integriert werden müssen. In diesen Fällen ist es wichtig, eine Programmierumgebung einzusetzen, die mit allen Systemkomponenten kompatibel ist. Bei der Auswahl sollte darauf geachtet werden, dass die Bewegungsprogrammierung unabhängig von der Hardware durchgeführt werden kann, um ein Umschreiben von Programmcode für andere Antriebe zu vermeiden. Darüber hinaus sollte die Möglichkeit bestehen, die von der Software erzeugten Bewegungsprofile in einer Simulationsumgebung zu testen. Hierfür werden bei der Bewegungserzeugung keine Sollwerte an den Controller übertragen, sondern in einem Koordinatensystem dargestellt oder an einen simulierten Antrieb beziehungsweise ein Modell des Antriebs und Motors gesendet. Die Verwendung eines Motormodells bietet den Vorteil, dass ein Großteil des Programmcodes und der Einstellungen vor der physischen Implementierung getestet werden kann. Allerdings setzt dies auch umfassende Kenntnisse der Mechanik voraus, was nicht immer gegeben ist. co

Teilen: