Agil auf Marktanforderungen reagieren zu können und selbst in Kleinserien noch wirtschaftlich automatisiert zu produzieren, darin liegt das strategische Potenzial von Industrie 4.0. Bei kleinen und mittleren Unternehmen (KMU) gingen die Investitionen im IT-Sektor zuletzt jedoch zurück. Ein Viertel aller deutschen Unternehmen drohe, bei der Digitalisierung den Anschluss zu verlieren. Ein knappes Drittel gelte gar als „digitale Nachzügler“ . Das zeigt die Studie „Beyond the Hype: Which Companies Are the Real Champions of Building the Digital Future“ der Boston Consulting Group (BCG), für die rund 700 Befragte aus Deutschland und den USA den digitalen Reifegrad ihrer Unternehmen eingeschätzt haben. Grundlage der Studie ist der Digital Acceleration Index (DAI) von BCG, der auf einer Selbsteinschätzung des digitalen Reifegrades von Unternehmen in 27 Digital-Dimensionen basiert. Unternehmen mit einem DAI von 67 bis 100 DAI-Punkten werden als Vorreiter, von weniger als 43 als Nachzügler verstanden.

Um Industrie 4.0 effektiv zu nutzen, müssen alle Unternehmensbereiche konsequent digitalisiert und vernetzt werden. Zielführend ist dabei eine umfassende Gesamtstrategie, mit der sich der Prozess strukturieren und jederzeit nachvollziehen lässt. Hier setzt der Industrie 4.0 Maturity Index an. Ein Zusammenschluss deutscher Unternehmen und Forschungseinrichtungen hat das Modell unter Leitung der Deutschen Akademie der Technikwissenschaften (Acatech) entwickelt. TÜV Süd hat dazu sein Wissen um funktionale und industrielle IT-Sicherheit eingebracht. Der Anspruch war, einen Leitfaden zu entwickeln, mit dem Unternehmen erst ihren Status quo feststellen und dann passgenaue Maßnahmen entwickeln können, um den optimalen Industrie 4.0-Status zu erreichen. Ergebnis ist ein multidimensionaler Index, der die gesamte Wertschöpfungskette umfasst. Experten begleiten die Anwendung, und das Unternehmen behält stets den Überblick über den Transformationsprozess.

Klar strukturierter Aufbau

Das mehrstufige, modulare Modell bezieht sich, neben Produktion, Logistik, Verkauf und Marketing, auch auf Forschung und Entwicklung. Die Anwendung erfolgt in drei Phasen: In Zusammenarbeit mit dem Unternehmen beginnt ein Expertenteam mit einer Bestandsaufnahme und ermittelt den aktuellen Stand der Digitalisierung. Auf dieser Basis formulieren die Unternehmensverantwortlichen in der zweiten Phase die zugehörigen Ziele. Gemeinsam identifizieren die Experten die Lücken und leiten konkrete Maßnahmen ab. Nach Berechnung des Kosten-Nutzen-Verhältnisses steht dem Unternehmen eine digitale Roadmap zur Verfügung, die konkrete Schritte vorgibt – in einem festen Zeitplan. Entscheidend ist, dass jede Einzelmaßnahme einen messbaren Nutzen hat.

Das Modell bezieht sich nicht nur auf die Produktionsressourcen und IT-Systeme. Zum vollständigen Bild eines Unternehmens gehören auch dessen Kultur und Organisationsstruktur. Das heißt, interne Regeln und Verfahren werden ebenso berücksichtigt wie die Bereitschaft der Mitarbeiter sich fortzubilden.

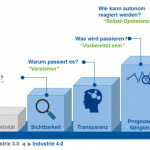

Der Reifegrad (Maturity-Level) wird für jeden Unternehmensbereich individuell, anhand einer sechsstufigen Skala ermittelt: Sind die IT-Systeme vernetzt, sind die ersten beiden Stufen „Computerisierung“ und „Konnektivität“ schon erreicht. Eine Integration von Informationstechnologien und den operativen Technologien besteht aber noch nicht. Der eigentliche Industrie 4.0 Prozess beginnt erst auf der dritten Stufe „Visibilität“. Das Unternehmen ist jetzt in der Lage, mit Echtzeitmessungen ein virtuelles Abbild aller Prozesse zu erzeugen, einen sogenannten „digitalen Schatten“. Das macht zum Beispiel den Ist-Zustand der Produktionsanlagen sichtbar. Mit der Fähigkeit, das erzeugte Bild auszuwerten und zu interpretieren ist die Stufe „Transparenz“ erreicht. Im nächsten Schritt sind Unternehmen in der Lage, den digitalen Schatten in die Zukunft fortzuschreiben. Mit diesen Erkenntnissen können sie neue Entwicklungen einschätzen und Entscheidungen danach ausrichten. Das entspricht der Stufe „Prognosefähigkeit“. Auf der höchsten Entwicklungsstufe „Adaptierbarkeit“ sind die eingesetzten Systeme in der Lage, Prozesse autonom und in Echtzeit zu optimieren. Anpassungen werden automatisch und unmittelbar eingeleitet. Die Komplexität der Entscheidungen und das Kosten-Nutzen-Verhältnis bestimmen das Maß an Autonomie.

Geprüfte IT-Sicherheit

Die Vernetzung basiert zunehmend auf cloudbasierten Datenstrukturen und einer dezentralen Steuerung. IT-Sicherheit ist deshalb ein zentraler Punkt der Projektplanung. Eine Möglichkeit für sicheres Speichern und Verarbeiten von Daten bietet beispielsweise die Sealed-Cloud-Technologie, die TÜV Süd über die Tochtergesellschaft Uniscon anbietet. Dabei hat selbst der Serverbetreiber keinen Zugriff auf die Daten. Technische Maßnahmen schützen die Server derart, dass der Risikofaktor Mensch ausgeschlossen werden kann.

Fragen der Industrial IT Security sind ein Schwerpunkt von TÜV Süd. Die unabhängigen Experten unterstützen Unternehmen mit fachübergreifendem Know-how. So hat das Unternehmen als eines der ersten industrielle Steuerungs- und Automatisierungssysteme nach dem Sicherheitsstandard IEC 62443 zertifiziert. Unternehmen dokumentieren damit, dass sie Schwachstellen ihrer Steuerungs- und Leittechnik aufgedeckt und durch zugehörige Schutzmaßnahmen beseitigt haben.

Fallbeispiel optimierter Instandhaltung

Ein deutscher Hersteller von Industriesteckverbindungen, Anschlusstechnik und Netzwerkkomponenten hat den Leitfaden bereits erfolgreich angewendet. Verteilt auf mehrere Standorte setzt das Unternehmen Stanzschneiden in der Produktion ein. Körperschallsensoren überwachen den Zustand der Geräte. Sie melden, wenn die Schneiden abstumpfen und die Werkstücke außerhalb der Toleranz schneiden. Die Vernetzung dieser Sensoren ermöglicht jetzt ein Echtzeit-Monitoring über alle Produktionsstätten hinweg.

Mit diesen Daten kann das Unternehmen den Verschleiß der einzelnen Anlage besser prognostizieren, Instandhaltungsintervalle optimieren und Wartungsmaßnahmen perfekt aufeinander abstimmen. Stillstandszeiten werden so deutlich reduziert. Im vorliegenden Fall war damit eine gute Basis für die Anwendung des Maturity Index vorhanden. Die Zustandsanalyse in der ersten Phase dauerte deshalb nur wenige Tage. Die Roadmap beinhaltete insgesamt über dreißig Einzelmaßnahmen. Liefertreue sowie Effizienz und Flexibilität der Produktion wurden dadurch verbessert. Dabei wurde die Zeit, um auf einen festgestellten Handlungsbedarf zu reagieren, von mehreren Monaten auf wenige Wochen reduziert. eve

Die Studie Acatech Industrie 4.0 Maturity Index kann nach Angabe der persönlichen Daten hier heruntergeladen werden: http://hier.pro/Td0kX