Darüber hinaus wird die kontinuierliche Überwachung von Maschinen- und Anlagenzuständen auch eingesetzt, um eine höhere Fertigungsqualität zu erzielen und in Produktionsstätten mehr Sicherheit zu erreichen. Da außerplanmäßige Maschinen- oder Anlagenstillstände fast ein Viertel der gesamten Herstellungskosten ausmachen können, bietet die vorausschauende Wartung (Predictive Maintenance) das Potenzial für erhebliche Kosteneinsparungen und Produktivitätssteigerungen.

Der Condition-Monitoring-Markt wächst weiter

Branchenspezifische Erhebungen prognostizieren dem Markt für Condition Monitoring ein durchschnittliches Wachstum von 25 bis 40% pro Jahr (CAGR) mit zwei wesentlichen Wachstumstreibern. Als erste treibende Kraft gilt der verstärkte Einsatz von intelligenten Sensoren zur Überwachung von Anlagen- und Maschinenzuständen. Der zweite Wachstumstreiber ist der zunehmende Einsatz von künstlicher Intelligenz und weiterentwickelter Analytik zur Umwandlung von Anlagenzustandsdaten in verwertbare Erkenntnisse, um die Fähigkeiten der vorausschauenden Wartung einzusetzen und neue, auf Diensten basierte, vorausschauende Wartungsgeschäftsmodelle zu schaffen.

Das größte Wachstum bei neuen Implementierungen der Zustandsüberwachung erwarten Experten in einer Vielzahl von Branchen, darunter Wasser- und Abwasseraufbereitung, Fertigung, Lebensmittel- und Getränkeindustrie, Pharmazie, Metall- und Bergbau sowie Energie und Öl- und Gasanlagen. In diesen Wachstumssegmenten dehnen sich Anwendungen für die Zustandsüberwachung über die traditionellen Applikationen für rotierende Geräte (Pumpen, Kompressoren und Lüfter) hinaus auf neue Anwendungsfälle in CNC-Maschinen, Werkzeugmaschinen, Encodern, Förderbändern, Robotern und Messgeräten aus.

Eine wichtige Herausforderung, die zu meistern ist, um das Wachstum von Condition-Monitoring-Anwendungen zu ermöglichen, ist die Verbindung von intelligenten Sensoren zu den übergeordneten Managementsystemen, die auf Basis der Erkenntnisse aus der überwachten Anlage agieren.

Condition-Monitoring-Anwendungen nutzten bis heute je nach Anforderungen der Endanwendung leitungsgebundene oder drahtlose Verbindungen. Drahtlose Verbindungen ermöglichen zwar den einfachen Einsatz und bieten somit Vorteile, weisen jedoch häufig Einschränkungen bezüglich Bandbreite und/oder Akkulaufzeit auf. Leitungsgebundene Verbindungslösungen hingegen bieten manchmal nur eine begrenzte Datenbandbreite und ermöglichen in rauen Industrieumgebungen nicht immer die Übertragung von Daten über große Entfernungen. Oft wird auch ein separates Kabel für die Stromversorgung benötigt.

Bestehende Industrial-Ethernet-Verbindungen auf Basis von 100BASE-TX/10BASE-T bieten eine hohe Datenbandbreite von bis zu 100 MBit sowie Stromversorgung über ein CAT-5- oder CAT-6/e-Kabel mit PoE (Power over Ethernet), sind jedoch auf überbrückbare Entfernungen bis 100m begrenzt. Da es sich um High-Power-Lösungen handelt, ist der Einsatz in explosionsgefährdeten Bereichen nicht möglich.

Auch für eigensichere Anwendungen in der Zone 0

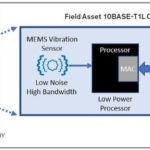

Condition-Monitoring-Anwendungen müssen oft mit entfernt installierten Sensoren zusammenarbeiten, die eine stabile Kommunikation über große Entfernungen erfordern. Der Sensorknoten befindet sich in diesen Fällen meist in einem Gehäuse der Schutzart IP66/67, das oft Einschränkungen hinsichtlich Platzbedarf und Stromaufnahme unterliegt. Für solche Anwendungen am Sensorknoten ist eine Kommunikationslösung mit niedrigem Stromverbrauch und hoher Datenbandbreite erforderlich, die sowohl Strom als auch Daten über eine kostengünstige, einfach installierbare Leitung mit einem baukleinen Steckverbinder zum Sensorknoten liefert.

Single-Pair-Ethernet-Physical-Layer-Standards (SPE) der IEEE bieten neue Verbindungslösungen zur Kommunikation von Erkenntnissen über den Anlagenzustand für Zustandsüberwachungsanwendungen. 10BASE-T1L ist ein neuer Ethernet-PHY-Standard (IEEE 802.3cg-2019), der am 7. November 2019 innerhalb des IEEE verabschiedet wurde. Der Standard wird laut Experten die Automatisierungsbranche wesentlich verändern, indem er die Betriebseffizienz durch nahtlose Ethernet-Verbindung zu Anlagen auf Feldebene deutlich verbessert. 10BASE-T1L überwindet die Grenzen, die bisher den Einsatz von Ethernet auf Anlagen vor Ort beschränkt haben. Dazu gehören elektrische Leistung, Bandbreite, Verkabelung, Entfernung, Dateninseln und eigensichere Anwendungen der Zone 0 (explosionsgefährdete Bereiche).

Indem diese Herausforderungen sowohl bei Upgrades von bestehenden Anlagen (Brownfield) als auch bei Neuinstallationen (Greenfield) bewältigt werden, ermöglicht 10BASE-T1L neue Erkenntnisse über den Zustand von Anlagen, die bisher nicht verfügbar waren, und kommuniziert sie an die Steuerungsebene und den Cloud/Private Server. Die neuen Erkenntnisse werden neue Möglichkeiten für die Datenanalyse, operative Einblicke und Produktivitätsverbesserungen durch ein konvergiertes Ethernet-Netzwerk von den Feldgeräten bis hin zur Cloud oder zum privaten Server eröffnen.

10BASE-T1L macht komplexe, leistungshungrige Gateways, wie sie für die bisherige Kommunikation mit dem Steuerungs- und Managementnetzwerk erforderlich waren, überflüssig und ermöglicht ein konvergentes Ethernet-Netzwerk von der IT bis zur Betriebstechnik (OT). Das konvergente Netzwerk vereinfacht die Installation sowie den Austausch von Geräten und ermöglicht eine schnellere Inbetriebnahme und Konfiguration des Netzwerks.

Dies erlaubt schnellere Software-Updates mit vereinfachter Ursachenanalyse und Wartung von Gerätschaften auf Feldebene. Die physikalische Schicht von 10BASE-T1L in Verbindung mit MQTT (Message Queuing Telemetry Transport) bietet ein Messaging-Protokoll für Feldgeräte mit geringem Speicherbedarf für intelligente Sensoren mit geringerem Stromverbrauch. Das MQTT-Protokoll bietet eine direkte Verbindung von Erkenntnissen über den Zustand von Gerätschaften mit der Cloud oder einem privaten Server für erweiterte Datenanalysen für vorausschauende Wartungstechniken.

Kommunikation per 10BASE-T1L

Zur Kommunikation mit einem 10BASE-T1L-fähigen Feldgerät ist ein Host-Prozessor mit integrierter Medienzugriffssteuerung (MAC), ein passiver Medienwandler oder ein Switch mit 10BASE-T1L-Ports erforderlich. Zusätzliche Software, ein angepasster TCP/IP-Stack oder spezielle Treiber werden nicht benötigt. Daraus ergeben sich klare Vorteile für 10BASE-T1L-Geräte:

- 10BASE-T1L ist eine Physical-Layer-Technologie mit sehr geringem Stromverbrauch, die den Einsatz von intelligenten Sensoren mit sehr geringem Stromverbrauch und einer Verbindungslösung mit hoher Datenbandbreite ermöglicht.

- Ein intelligenter Sensor, der an ein 10BASE-T1L-Netzwerk angebunden ist, ist über das Netzwerk zugänglich und kann überall und jederzeit ferngesteuert aktualisiert werden. Sensoren werden immer komplexer und die Wahrscheinlichkeit von Software-Updates steigt. Dies ist jetzt in realistischen Zeiträumen über eine schnelle Ethernet-Verbindung möglich.

- Zugriff auf fortschrittliche Ethernet-Netzwerk-Diagnosetools zur Vereinfachung der Ursachenanalyse.

- Erhöhte Flexibilität bei der Installation von intelligenten Sensoren über nur eine verdrillte Zweidrahtleitung bis zu 1km und darüber hinaus. Strom und Daten werden dabei über die verdrillte Zweidrahtleitung übertragen.

- Einblicke in den Zustand von Anlagen sind jetzt über einen Webserver, der auf der Anlage im Feld läuft, per Fernzugriff verfügbar und überall abrufbar. Somit muss ein Wartungstechniker nicht mehr „vor Ort“ sein, um den Anlagenzustand zu überwachen, was eine erhebliche Kostenersparnis bedeutet.

Das 10BASE-T1L-PHY-Bauteil ADIN1100 von Analog Devices ermöglicht die Anbindung an Ethernet über eine verdrillte Zweidrahtleitung mit einer Länge von über 1,2 km bei einer Leistungsaufnahme von nur 39 mW. Mit 10BASE-T1L lassen sich sowohl Strom als auch Daten über eine verdrillte Zweidrahtleitung übertragen. Eine Kommunikationsverbindung mit einer Datenbandbreite von 10 MBit mit erheblicher Leistungsfähigkeit über dieselbe Leitung bietet den Feldgeräten intelligente Sensoren sowie die Leistung und Verbindungsbandbreite, um neue Zustandsüberwachungsanwendungen zu ermöglichen.

Aufgrund der Möglichkeit der Anbindung an 10BASE-T1L sind die Erkenntnisse über den Anlagenzustand jetzt leichter zugänglich, da sie nun über ein konvergiertes IT/OT-Ethernet-Netzwerk abrufbar sind. 10BASE-T1L unterstützt Anwendungen für explosionsgefährdete Bereiche (eigensichere Zone 0) in der Prozessautomatisierung und wird als Ethernet-APL bezeichnet.

10BASE-T1L-Ethernet-APL

Ethernet-APL wird neue Verbindungslösungen mit niedrigerem Stromverbrauch ermöglichen, um intelligente Sensoren zur Überwachung von Anlagenzuständen mit den übergeordneten Datenverwaltungssystemen für KI und fortschrittliche Analysen zu verbinden. Das Ziel besteht darin, Anlagenzustandsdaten in verwertbare Erkenntnisse für neue vorbeugende Wartungsservices umzuwandeln.

Analog Devices liefert komplette Systemlösungen für Zustandsüberwachungsanwendungen, die die Überwachung von Feldgeräten in Echtzeit ermöglichen. Das Engagement desUnternehmens, Condition-Monitoring-Anwendungen der nächsten Generation zu ermöglichen, stützt sich auf jahrzehntelange Erfahrung in den Bereichen Sensorik, Signalverarbeitung, Connectivity, Gehäusetechniken und künstliche Intelligenz.

KI-gesteuerte CM-Plattform

ADI OtoSense ist eine KI-gesteuerte Plattform, die in Echtzeit beliebige Geräusche, Vibrationen, Drücke, Ströme oder Temperaturen erfasst und interpretiert, um eine kontinuierliche, zustandsbasierte Überwachung und On-Demand-Diagnose zu ermöglichen und so die KI-Integration auf allen Ebenen der Systeme zu erlauben. OtoSense arbeitet auf dem Feldgerät in der Feldebene oder in der Edge in Echtzeit sowohl Online als auch Offline zur kontinuierlichen Zustandsüberwachung.

OtoSense erkennt Anomalien von Maschinen und lernt aus der Interaktion mit erfahrenen Technikern und Ingenieuren, die auf das Thema Zustandsüberwachung spezialisiert sind. Die Software erstellt einen digitalen Fingerabdruck, um Fehler in einer Maschine zu erkennen, damit Ausfälle vorhergesagt werden können, bevor sie kostspielige Ausfallzeiten, Schäden oder katastrophale Maschinenstillstände verursachen.

Aufgrund des fundierten Fachwissens im Unternehmen in den Bereichen Sensorik, Signalkette und Systemdesign in Verbindung mit der AI-Sensorik- und Interpretierungsplattform können Kunden neue Zustandsüberwachungssysteme in kurzer Zeit implementieren. Auch können Anwender einen höheren Nutzen aus ihren Zustandsüberwachungslösungen erzielen, indem sie Zugang zu qualitativ hochwertigen Daten und Erkenntnissen erhalten.

Darüber hinaus lassen sich Fertigungsprozesse optimieren, die Lebensdauer von Anlagen verlängern und ungeplante Ausfallzeiten bei gleichzeitiger Aufrechterhaltung höchster Qualität und Sicherheit verkürzen. ADIs Zustandsüberwachungssysteme bieten die Technologie und die Erkenntnisse, um neue und hochwertige Services für die vorausschauende Wartung an eingesetztem Equipment zu schaffen.

Weitere Details:

Kontakt:

Analog Devices GmbH

Otl-Aicher-Str. 60-64

80807 München

Tel: +49 89 76903 0

www.analog.com