Ein deutlich größerer Leseabstand, kompakte Reader und kostengünstige mobile Datenspeicher waren für den Elektroinstallationstechnik-Hersteller Hager entscheidende Argumente für den Ersteinsatz eines RFID-Systems. Es sorgt wirtschaftlich für die nötige Flexibilität und Prozesssicherheit bei der weitgehend automatisierten Montage und Prüfung der rund 80 produzierten Varianten von Kanalsteckdosen.

Der Autor Jean-Marc Diss ist Corporate Account Manager VINCI in der Siemens-AG-Division Digital Factory Business

Die Hager Group hat nach dem Erwerb von Berker ihr erweitertes Produktspektrum konsolidiert und zum Teil neu aufgelegt. Dies betraff auch die Kanalsteckdosen-Serie Hager Tehalit C-Profil. Sie wurde neu gestaltet und ihre Fertigung zu Berker nach Wenden-Ottfingen im Sauerland verlagert. Der prognostizierten Stückzahl von jährlich 500 000 Einheiten in rund 80 Varianten sollten auch die Montage und Prüfung angepasst sein. Als technisch und wirtschaftlich beste Lösung wurde dafür ein automatisierter Ablauf mit händischem Einlegen und Fügen der Einzelteile ermittelt. Mit der Entwicklung und Umsetzung wurde Hager MD, das Machinery Department der Gruppe im elsässischen Obernai betraut. Die Franzosen haben in enger Abstimmung mit ihren deutschen Kollegen eine modulare Montage- und Prüflinie namens Eco-line realisiert. Die diversen Prozessschritte werden mit Hilfe von Steuerungs- und RFID-Technologie von Siemens gesteuert.

Eine Herausforderung des Projektes war, die Linie in zwei Stufen aufzubauen. Bei Projektbeginn waren zwar alle erforderlichen Prüfschritte, wie die Funktion der Kindersicherung oder elektrischer Test, definiert, jedoch noch nicht sämtliche Produktvarianten und -eigenschaften im Detail. So wurden die Steckdosen anfangs noch von Hand montiert, während die automatisierten Montagestationen sukzessive entwickelt und in die Linie integriert wurden. Vereinfacht hat dieses Vorgehen der modulare Maschinen(auf)bau in Form sogenannter Cubes, die sich via Profibus einfach miteinander verbinden ließen. Das Steuerungsprogramm wurde zunächst auf zwei Steuerungen aufgeteilt und später auf eine gemeinsame, fehlersichere CPU des Typs Simatic S7-300F übertragen.

Mit RFID immer den Überblick bewahren

„Schon früh stand fest, dass die Abfolge der einzelnen Montage- und Prüfschritte mit Hilfe von RFID-Technologie koordiniert und kontrolliert werden sollte, und das so einfach, zuverlässig und kostengünstig wie nur möglich“, so Fabrice Klein, Leiter des Bereichs Elektrotechnik und Automatisierung bei Hager MD. Klein wandte sich an den Siemens-Vertrieb in Straßburg, der mit Unterstützung von RFID-Spezialisten aus dem Stammhaus in Nürnberg verschiedene Aufbauvarianten testete. Am besten erfüllte das RFID-System Simatic RF200 mit den Hochfrequenz-Readern RF240R die Anforderungen an einen zuverlässigen Leseprozess. Ein Vorteil dieses Systems, das zur Einsteigerklasse in die RFID-Technik zählt, ist der deutlich größere Leseabstand von bis zu 65 mm im Vergleich zu 4 mm bei der bisher genutzten Variante.

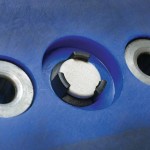

Die Werkstückträger der Montagelinie sind schwer und stabil genug, um über zwei schmale Riemen prozesssicher und genau transportiert zu werden. Versuche haben aber gezeigt, dass mit dem neuen System sogar durch ein vollflächiges Transportband hindurch gelesen werden kann. So kann bei leichteren Werkstückträgern der Schlupf reduziert werden. Das flächige Transportband bietet zudem einen zusätzlichen mechanischen Schutz für die RFID-Leser. Bis zu 25 Werkstückträger können gleichzeitig im Umlauf sein. Eindeutig codiert und identifiziert werden sie durch die mobilen Datenspeicher MDS D160 aus dem Moby-D-Portfolio von Siemens. Die Datenspeicher sind wartungsfrei und dabei deutlich kostengünstiger als die bislang eingesetzten Varianten. „Abgesehen davon ist eine elektronische Codierung generell entschieden einfacher, flexibler, dabei zuverlässiger als eine rein mechanische – und auch prozesssicherer“, so Klein.

Zehn Reader des nur 50 mm x 50 mm x 30 mm großen Typs Simatic RF240R mit integrierter Antenne sind entlang der Linie installiert. Ihre Schutzart IP67 ermöglicht den direkten Einbau in Transportstrecken und Montagelinien. Die Read-only-Geräte erfüllen die Spezifikationen des offenen Standards ISO 15693 und arbeiten bei einer Frequenz von 13,56 MHz mit allen der Norm entsprechenden Tags. Vor jeder Montage- bzw. Prüfstation wird im Stillstand die Werkstückträgernummer ausgelesen, aus einem Datenbaustein in der SPS der jeweils nächste Prozessschritt abgefragt und nach erfolgreicher Ausführung als vollzogen quittiert. So ist die Steuerung immer auf der Höhe des Prozesses und erkennt auch nach einer händischen Entnahme und dem Wiedereinlegen eines Werkstückträgers den aktuellen Bearbeitungsstatus.

Ursprünglich spezifizierte Taktrate von fünf Steckdosen pro min auf nahezu sieben erhöht

Bindeglied zur Steuerungsebene sind Anschaltmodule Moby ASM 456, die jeweils zwei Reader via Profibus mit der Liniensteuerung verbinden. Wie die Reader der leistungsstärkeren Systeme lassen sich auch Simatic-RF200-Reader über vorgefertigte Funktionsbausteine einfach in die Steuerungs-Software integrieren und zentral diagnostizieren. Letzteres trägt dazu bei, eventuelle Stillstandszeiten kurz und die Produktivität auf einem hohen Niveau zu halten.

Die für diese Anwendung gewählte fehlersichere Simatic CPU 317F-2 DP verarbeitet integriert sowohl ablaufrelevante als auch sicherheitsgerichtete Signale (von Schutztüren, Not-Halt-Tastern, Druckluftüberwachung etc.), letztere über das Profisafe-Profil und Profibus. Die Steuerung kommuniziert via Ethernet und OPC mit dem überlagerten SAP-System und liefert laufend Daten für das Monitoring und Reporting.

Über Ethernet ist auch ein Laserbeschriftungssystem am Verpackungsplatz angebunden. Zur Visualisierung von Status- und Fehlermeldungen sind an wichtigen Punkten grafikfähige Simatic Multi-Panels MP177 installiert.

Zuverlässig – und produktiver als geplant

„Die Produktionslinie Ecoline läuft seit gut einem Jahr zuverlässig und störungsfrei“, so Uwe Richter, Leiter Steuerungstechnik bei Berker. „Dabei konnten wir die ursprünglich spezifizierte Taktrate von fünf Steckdosen pro Minute auf nahezu sieben erhöhen. Und wir könnten die Linie jederzeit um weitere automatisierte Stationen erweitern.“ mc

INFO & KONTAKT

Siemens AG

Nürnberg

Tel. +49 911 895–0

Der Anwender Berker:

Details zu den RFID-Lösungen:

Teilen: