Gekrümmte Oberflächen galten bisher als der heilige Gral beim Thema Touch. Denn das bisher übliche Herstellungsverfahren basiert auf Indiumzinnoxid als Leiter. Da dies aber spröde ist, konnte es bisher nicht auf biegsamem Material wie etwa einer Folie aufgebracht werden. Neue Fertigungsverfahren integrieren die Touchbedienung nun aber in beinahe jede Oberfläche.

Der Autor: Tobias Meyer, freier Journalist, im Auftrag der elektro AUTOMATION

Der japanische Mittelständler Nissha kommt eigentlich aus der klassischen Druckereibranche, im Portfolio befanden sich schon seit Langem bedruckte Folien für allerlei Dekorationszwecke. Das Inmold-Decoration-Verfahren (IMD) verbindet diese direkt während des Spritzgießprozesses mit dem Kunststoff. Die Folien werden hierzu einfach vorab in die Form eingelegt und das Material anschließend dagegen gespritzt. Eine neu entwickelte Tinte hebt die Folie nun auf den nächsten Level: Jetzt können mit ihr die für kapazitive Touchpads erforderlichen hauchdünnen Leiter direkt auf die Folie gedruckt werden, denn der Grundstoff der Tinte ist – im Gegensatz zum bisher verwendeten Indiumzinnoxid (ITO) – flexibel.

Die Basis schuf vor einigen Jahren die amerikanische Firma Cambrios mit ihrem Silbernanodraht. Nissha zeigte Interesse und zusammen entwickelte man daraus schließlich die für ein Druckverfahren benötigte Tinte. Die Leiterbahnen werden so quasi auf die Folie gedruckt und bleiben dauerhaft flexibel. Inzwischen ist die IMD-Folie mit integrierter Touchfunktion marktreif, der Vielfalt sind dabei kaum Grenzen gesetzt: Touchpanels mit Konturen in 2,5D-Form sind in jedem Fall möglich, aber auch 3D soll künftig kein Problem mehr sein. Anwendung könnte die Technik etwa in einem über die komplette Oberfläche touchbedienbaren Armaturenbrett finden. Nissha stellt in China bereits ähnliche Produkte komplett in Eigenregie her. In Europa ist man auf der Suche nach kunststoffverarbeitenden Firmen, die ihre Produkte um Touchfunktionen erweitern möchten. Das könnten neben großen Flächen auch nur ein einzelner Bereich oder kleine Wearables von wenigen Zentimetern Größe sein. Speziell mit Automobilzulieferern könnte sich Nissha eine Zusammenarbeit gut vorstellen.

Auch in Deutschland arbeiten Forscher an ähnlichen Materialien: Das Leibniz-Institut für Neue Materialien (INM) präsentierte im Januar neue Nanopartikel-Tinten, die über einfache Verfahren direkt auf dünne Kunststofffolien aufgedruckt werden können. Per Tiefdruck bilden sich so durchsichtige Bahnen und Strukturen aus, die auch dann noch elektrisch leitend sind, wenn die Folien verformt werden. Für die Nanopartikel-Tinten verwenden die Forscher sogenannte transparente, leitfähige Oxide (Transparent Conducting Oxides – TCOs). „Wir stellen aus den TCOs Nanopartikel mit besonderen Eigenschaften her“, erklärt Peter William de Oliveira, Leiter des Programmbereichs Optische Materialien, „die TCO-Tinte entsteht dann durch Zugabe eines Lösungsmittels und eines speziellen Binders zu diesen TCO-Partikeln.“ Dabei erfüllt der Binder mehrere Aufgaben: Er bewirkt nicht nur ein gutes Anhaften der TCO-Nanopartikel auf der Folie; er erhöht auch die Biegsamkeit der TCO-Beschichtung: So bleibt die Leitfähigkeit gerade beim Verbiegen der Folien erhalten. Mit einer Druckplatte lässt sich die Tinte dann direkt per Tiefdruck auf die Folie aufbringen. Funktionsfähig ist die Beschichtung, nachdem sie bei einer Temperatur von 150 °C mit Hilfe von UV-Licht aushärtet.

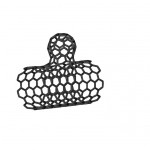

Nanobuds aus Carbondampf

Ein weiteres Verfahren für die gekrümmte Touchbedienung kommt vom finnischen Start-Up Canatu und basiert auf Carbon Nanobuds, quasi Carbon-Nanoröhrchen mit einem ballartigen Auswuchs. Die Nanoröhrchen gelten wegen ihrer Leitfähigkeit schon lange als Material der Zukunft in der E-Technik, bisher war die Performance in Touchdisplays aber eher mäßig, denn die Verbindung zwischen den Carbonleitern funktioniert schlecht. Die Nanobuds eliminieren diesen Makel; die Ballauswüchse sind besser geeignet, um Elektronen zu emittieren.

Normalerweise ist es teuer, Nanoröhrchen in marktüblichen Mengen herzustellen, vor allem, weil die Reinheit des Ausgangsmaterials sehr hoch sein muss. Canatu hat diesen Prozess vereinfacht und setzt auf eine Ein-Schritt-Lösung: Das in einem Gas gebundene Carbon wird direkt in Nanobuds umgewandelt und auf eine Folie aufgebracht. Die aufwändige Reinigung durch Säure und Filter entfällt dabei. Auch hier läuft der Prozess im Rolle-zu-Rolle-Verfahren, die Folie kann dabei bis zu 600 mm breit sein. Auch nach 150.000fachem Biegen in Radien von 2 mm soll sich der Flächenwiderstand nur um weniger als 1 % ändern. Die Folie kann in Stärken von 25 µm aufwärts geordert werden. Die Inmold-Folien können dabei einen Biegeradius von unter 1 mm und eine Dehnung bis 120 % verkraften. In manchen Fällen können laut Canatu sogar 200 % Streckung drin sein, da sich die Nanobuds einfach aneinander vorbeischieben können, ohne dabei an Leitfähigkeit einzubüßen. Zudem soll der Kontrast von Displays, deren Touchfunktion mit Canatu-Folie realisiert ist, um bis zu 40 % besser sein im Vergleich zu ITO, da die Trübung und Reflexion besser seien. So könne die Hintergrundbeleuchtung reduziert und damit die Batterielaufzeit von Smartphones und Co. um bis zu 20 % gesteigert werden.

Günstiger und grüner

Ein weiterer Vorteil: Das bisherige Sputter-Verfahren, bei dem ITO auf das Trägermaterial aufgebracht wird, erfordert den Einsatz von Chemikalien und Hochvakuum. Zudem sind Temperaturen von über 300 °C nötig – problematisch vor allem bei dünnem Kunststoff. Im Druckverfahren dagegen – egal ob Silber- oder Carbon-basiert – laufen die Leiterfäden bei Raumtemperatur auf Folien, die im Rolle-zu-Rolle-Verfahren endlos gefertigt werden können. Daher ist die Fertigung der neuen Folien im Vergleich zum ITO-Sputtering günstiger und umweltfreundlicher, da weniger Energie und Chemie benötigt wird.

Die ersten Kunden hat Canatu bereits beliefert: Im Wagen eines amerikanischen Automobilherstellers werden die Touchsensoren seit Juli 2015 durch Canatus-Folien realisiert. Auch die deutsche Display Solution AG, Anbieter von kundenspezifischen Industrie TFT-LCD-Lösungen, setzt auf Canatus Touch-Technik: Zusammen mit den Kunststoffspezialisten der Schuster Group haben sie bereits ein knopfloses Armaturenbrett entwickelt und einen Prototypen präsentiert. Gleichzeitig geht die Entwicklung weiter, künftig wollen die Finnen auch IC-Bausteine aus Silizium oder andere Metalloxide durch Carbon-basierte Elektronik auf Filmmaterialien ersetzen. co

Teilen: