Inhaltsverzeichnis

1. Produktionsanlagen aus konfigurierbaren Baugruppen

2. Digitale Zwillinge aus virtuellen Baugruppen

3. Virtueller Zwilling doubelt reale Komponenten

4. Virtuelle Inbetriebnahme im Millisekunden-Takt

5. Großanlagen beliebig erweitern

Cloudbasierte Kundenportale basierend auf Echtzeitdaten aus der Produktion als Basis neuer Service-Business-Modelle erlauben es, Wartungsintervalle anhand des Anlagenzustands zu flexibilisieren und Ersatzteile bedarfsgerecht bereitzustellen. So lassen sich aus intelligenten Komponenten und Baugruppen flexible Produktionssysteme konfigurieren, die durch Steuerungs- und Optimierungssoftware miteinander verknüpft sind. Auf dieser Basis werden mithilfe virtueller Baugruppen digitale Zwillinge realisiert, die nicht vom realen System zu unterscheiden sind – ein Aspekt, von dem Maschinen- und Anlagenbauer profitieren. Durch die Kombination realer und virtueller Komponenten können Unternehmen die Anlage bereits in der Konzeptphase betreiben. Sie führen damit reale Inbetriebnahmen an virtuellen Komponenten durch und nutzen diese Schattenanlagen parallel zur realen Produktion.

Produktionsanlagen aus konfigurierbaren Baugruppen

Die Tendenz zum modularen Maschinenbau spiegelt sich in der zunehmenden Produktindividualisierung wider: Individuelle Kundenwünsche führen zu sinkenden Losgrößen. Das Zukunftsprojekt Industrie 4.0 hat sich zum Ziel gesetzt, die deutsche Industrie dafür zu rüsten. Gemäß dem Referenzmodell RAMI 4.0 ordnet man den Komponenten weitere Informationen wie die virtuelle Repräsentation und fachliche Funktionalität zu. Die Vision von adaptiven und selbstorganisierenden Produktionsanlagen basiert hierbei auf den sogenannten Cyber-Physical Systems (CPS). Diese werden durch die Verknüpfung realer (physischer) Objekte und Prozesse mit informationsverarbeitenden (virtuellen) Objekten und Prozessen über offene Informationsnetze charakterisiert. Die Modelle gehen vorwiegend davon aus, dass die Steuerungsfunktionalität autark in die CPS implementiert ist und diese ohne Rückwirkung miteinander gekoppelt sind. In der Praxis steuern reale PLC, CNC, RC reale Baugruppen und übernehmen somit die Koordination des gesamten Systems. Um individuelle Systemlösungen abzusichern, ist neben einem Modell- und Integrationstest auch ein Systemtest unter Berücksichtigung des Datenaustauschs in Steuerungsechtzeit zwingend notwendig.

Digitale Zwillinge aus virtuellen Baugruppen

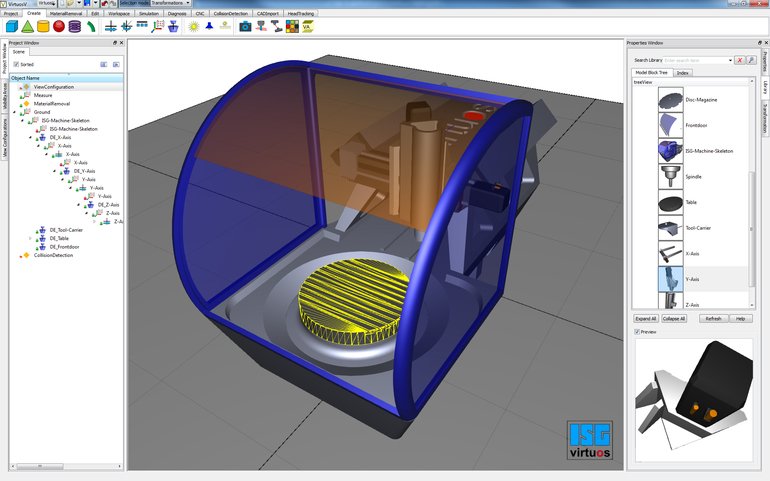

Virtuelle Baugruppen, die sich hinsichtlich der Schnittstellen, des Verhaltens in Steuerungsechtzeit und der Parametrierung exakt wie reale Baugruppen verhalten, ermöglichen die Erstellung digitaler Zwillinge, die ihren realen Gegenübern zu 100 % entsprechen. Sie dienen als Grundlage für belastbare Integrations- und Systemtests, mit denen Unternehmen neue bzw. adaptierte Produktionsanlagen noch vor dem Produktionshochlauf hinsichtlich Qualität und Performance absichern können. Die Voraussetzung hierfür sind Hardware-in-the-Loop Echtzeitsimulationssysteme mit virtuellen Baugruppen, die Anwender durch reale Steuerungen im Sinne eines Systemtests steuern. Das Simulationssystem steht bereits in der Entwicklungsphase allen Unternehmensbereichen als Integrationsplattform zur Verfügung. Es begleitet die Anlage über ihr gesamtes Produktleben und ist jederzeit verfügbar für virtuelle Inbetriebnahmen, Anlagenoptimierungen im Betrieb, Fernwartung, Mitarbeiter- und Kundenschulungen etc. Simulationsmodelle gestatten Planungsansätze, die die reale Welt möglichst ohne Einschränkungen abbilden, um flexible und rekonfigurierbare Produktionssysteme verwirklichen zu können. Die virtuellen Baugruppen sind in einer Bibliothek abgelegt und unterstützen den schnellen Aufbau neuer virtueller Anlagen.

Virtueller Zwilling doubelt reale Komponenten

Ein digitaler Zwilling aus virtuellen Komponenten verhält sich an den Schnittstellen (in Steuerungsechtzeit) und hinsichtlich der Funktionalität (Logik, Kinematik, Dynamik und Materialfluss) wie die realen Komponenten. Somit können Maschinen- und Anlagenbauer Parameter der realen Komponenten, z.B. der Positionierantriebe, inklusive der Betriebsarten bidirektional austauschen. Digitale Zwillinge sind in allen Phasen des Lebenszyklus einer Produktionsanlage wichtig: In der Design-Phase geht es um die Absicherung komplexer Anforderungen aus der geplanten Produktion, schnelle Entwicklungszyklen und die Erfüllung strenger, regulatorischer Anforderungen. In der Herstellungsphase sorgt der Zwilling für mehr Effizienz, Qualität und eine reibungslose Überführung in die Produktion (inklusive Factory Acceptance Test (FAT)). In der dritten Phase der Nutzung (operation) dient er einer besseren Verfügbarkeit der Maschinen und ermöglicht die Implementierung neuer Service-Konzepte. Im letzten Schritt, dem Recycling, sorgt der digitale Zwilling für die Ersatzplanung oder eruiert das Upcycling-Potenzial.

Virtuelle Inbetriebnahme im Millisekunden-Takt

Die Inbetriebnahme einer Anlage gehört zu den kritischsten Phasen bei der Realisierung flexibler Produktionsanlagen. Geschwindigkeit und Qualität des zugehörigen Produktionshochlaufs beeinflussen die Kosten des Produkts bei kleinen Losgrößen überproportional. Durch die vorgezogene Inbetriebnahme realer Steuerungen an echtzeitfähigen virtuellen Komponenten können Anwender diese Phase signifikant beschleunigen und qualitativ verbessern. Anders als bei kostspieligen Trial-and-Error-Konzepten an realen Anlagen ist es möglich, die Inbetriebnahme vollumfänglich ohne Risiken bis hin zum FAT durchzuführen. Bei innovativen Echtzeit-Simulationssystemen lassen sich nicht nur die Steuerungstechnik (PLC, CNC) einer Maschine, sondern sogar kompletter Anlagen über die jeweiligen realen Feldbusse an ein Simulationssystem anschließen (Hardware-in-the-Loop-Simulation).

Großanlagen beliebig erweitern

Durch ein Clustering von Simulationsrechnern können Unternehmen auch Großanlagen simulieren und beliebig erweitern – Rechenleistung spielt dabei keine Rolle mehr. Das Simulationssystem testet im Detail das Zusammenspiel zwischen Steuerung und der späteren Maschine in Bezug auf Qualität, Performance und bestimmte Produktionsabläufe – und das in Steuerungsechtzeit, im Millisekunden-Takt. Die Ergebnisse können Anwender dann ohne Einschränkungen auf die reale Anlage übertragen. Zudem haben sie die Möglichkeit, mit einer Simulationslösung neue Konzepte zu analysieren und vorab zu prüfen – ohne kostspielige Prototypen herstellen zu müssen. Die Fabriksimulation ermöglicht deterministisch exakte Performance-Aussagen unter Berücksichtigung aller Komponenten und Baugruppen.

Weitere Details über die Hardware-in-the-Loop-Simulation