Nicht beherrschte und instabile Prozesse gehören zu den am häufigsten auftretenden Kostenfressern in der Spritzgießverarbeitung. 60 % bis 70 % aller formteilbezogenen Fehler, die für unzureichende Qualität und zu lange Zykluszeiten verantwortlich sind, haben ihre Ursache in der Temperierung der Spritzgießwerkzeuge. Ein von Optris gemeinsam mit Plexpert sowie GTT Willi Steinko entwickeltes System soll hier für bessere Ergebnisse und geringere Kosten sorgen.

Die Autoren: Willi Steinko, Geschäftsführer bei GTT Willi Steinko, und Thomas Mann, Geschäftsführer bei Plexpert

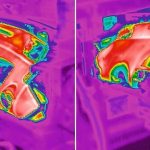

Heiße, warme oder kalte Zonen auf einem Bauteil oder einer Werkzeugoberfläche im Kunststoff-Spritzgießbereich sollen zukünftig nur noch über technische Systeme erkannt werden. Methoden wie das Auflegen einer Hand, um die entsprechende Temperatur zu fühlen und einzuschätzen, gehören damit endgültig der Vergangenheit an. Möglich wird dies beispielsweise durch den Einsatz kompakter Wärmebildkameras der Firma Optris und des speziell für die Kunststoffverarbeitung entwickelten Online-Qualitätsüberwachungsmoduls IR-Thermocontrol der Firmen GTT Willi Steinko und Plexpert. Mithilfe eines Systems aus diesen Komponenten lassen sich thermische Fehler bei der Spritzgießverarbeitung bereits inline bei ihrer Entstehung detektieren. Die entsprechenden Daten liefern im Endeffekt die Basis für Einrichter, Verfahrenstechniker sowie Qualitätsverantwortliche, um schnell, sicher und zielführend qualitativ gute Bauteile zu produzieren. Und das bei möglichst kurzen Zykluszeiten. Die erreichten Zeit- und Energieeinsparungen führen dann auch zu einer Senkung der Stückkosten bei der Produktion der Formteile.

Technische Grundlagen

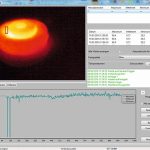

Die Übertragung der entsprechenden Daten von den Kameras zum Überwachungssystem erfolgt in Kombination mit der IR-Analyse-Software PI Connect. Diese Software für PI-Wärmebildkameras von Optris analysiert die entstehenden Bilder in Echtzeit und bietet Nutzern umfassende Aufnahme- und Auswertungsmöglichkeiten. Sie verfügt zudem über eine Zeilenkamera-Funktion, mit der sich bewegende Messobjekte innerhalb eines Prozesses überwacht werden können. Diese Informationen umfassen radiometrische Video-Sequenzen und Schnappschüsse, Textdateien für Analysen in Excel sowie Dateien mit Farbinformationen für Standardprogramme wie Photoshop oder den Windows Media Player. Außerdem verfügt die Software über zahlreiche Funktionen zur automatischen Prozess- und Qualitätskontrolle. So können zum Beispiel individuelle Alarmschwellen in Abhängigkeit vom Prozess eingestellt werden. Dadurch ist es Anwendern möglich, unmittelbar auf Temperaturschwankungen zu reagieren und ihre Abläufe zu optimieren.

Veränderungen zuverlässig erfassen

Die angesprochene Datenbasis für Einrichter, Verfahrenstechniker sowie Qualitätsverantwortliche liefert dann das IR-Thermocontrol-System. Es ist ein Instrument, das Spritzgießern zuverlässig dabei hilft, die bestmögliche Zykluszeit zu ermitteln – vom Einrichte-Prozess bis hin zur Optimierung und der Serienfertigung. Der Nutzen des Systems liegt dabei in erster Linie darin, thermische Unzulänglichkeiten und Veränderungen im Prozess direkt nach deren Entstehung zu erkennen. So werden unter anderem folgende Störungsarten durch Prozessveränderungen zuverlässig erfasst: die Bildung von Hotspots, das Schwanken der Durchflussmenge und der Temperatur bei der Werkzeugkühlung und -temperierung, Änderungen des Trocknungszustands teilkristalliner Werkstoffe, Störungen bei der Heißkanalregelung sowie schwankende Konvektion in der Fertigung, etwa durch Zugluft aufgrund eines offenen Fabriktors.

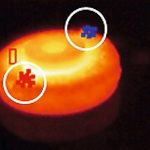

Die prozessorientierte Benutzerführung erleichtert in diesem Zusammenhang die Definition von Kontrollgrenzen und zeigt Temperaturabweichungen automatisch über eine Referenzbildmethode an: Das IR-Thermocontrol-Modul generiert dafür vom ersten Gut-Teil ein Referenzbild. In jedem folgenden Zyklus wird eine Aufnahme des jeweiligen Formteils erstellt mit dem Referenzbild verglichen. Somit werden auftretende Unterschiede sofort sichtbar. Besonders kritische Bereiche am Formteil werden vorab definiert und als zu überwachende Zonen beschrieben. Überschreiten oder unterschreiten die Temperaturen in einer der definierten Zonen einen festgelegten Wert, wird ein Alarm ausgelöst, der auch für weitere Operationen im Prozess genutzt werden kann. So kann zum Beispiel eine Ausschussweiche das fehlerhafte Bauteil selektieren. Installiert werden kann das gesamte System innerhalb von fünf Minuten an jeder beliebigen Spritzgießmaschine. Dadurch erhalten Anwender ein hohes Maß an Flexibilität und Verfügbarkeit.

Anwendungsbeispiele und die häufigsten thermischen Probleme

Das System findet unter anderem beim 2K-Spritzgießen sowie bei der Kombination des Schaum-/Kompaktspritzgießens bei der Krallmann Pilot Werkzeug GmbH in Hiddenhausen Anwendung. Auch im Automotiv-Bereich werden während der Fertigung auftretende thermische Schwachstellen ermittelt. Beispielsweise wurde bei einem Referenzbild-Vergleich deutlich, dass ein bestimmter Bereich eines fehlerhaften Bauteils eine geringere Oberflächentemperatur aufwies, als die gleiche Stelle eines korrekt hergestellten Teils. Dieser Temperaturunterschied führte dazu, dass das mangelhafte Bauteil um nahezu 2,5 mm kürzer ausfiel, da der erforderliche Nachdruck nicht wirksam werden konnte. Die Werkzeugtemperierung wurde daraufhin in diesem Bereich angepasst und somit optimiert.

Zu den häufigsten thermischen Problemen im Spritzgießen gehören Dimensionsprobleme, mangelnde mechanische Eigenschaften, ein Verzug des Formteils, Oberflächenmarkierungen durch Glanz- und Mattstellen, Gratbildungen sowie deutlich zu lange Kühl- und Zykluszeiten . Ausgelöst werden diese Probleme unter anderem durch ein asymmetrisches Temperierkanallayout, eine unzureichende Wärmeabfuhr, eine unzureichende Isolierung der Heißkanalsysteme und HK-Düsen, ein mangelhafter technischer Zustand der Temperier- und Kühlgerät und nicht oder unzureichend behandeltes Wasser . ik

Kontakt

info

Optris GmbH

Berlin

Tel. +49 30 500197-0

SPS IPC Drives:

Halle 4A, Stand 126

Details zu PI Connect:

GTT Willi Steinko GmbH

Nassau

Tel. +49 2604 942053

Plexpert GmbH

Aalen

Tel. +49 7361 97535-20

Teilen: