Der Gesetzgeber fordert, dass Unternehmen ein Energieaudit durchzuführen beziehungsweise ein zertifiziertes Energiemanagementsystem einzuführen haben. In seiner transparenten Fabrik zeigt Weidmüller wie sich die Anforderungen praktisch umsetzen lassen und sich der Energieverbrauch deutlich reduzieren lässt.

_Autor: Johannes Gillar, stellvertretender Chefredakteur KEM Konstruktion

Nachhaltigkeit lässt sich nicht verordnen. Nur wer sein Denken entsprechend verändert, kann Ökonomie und Ökologie letztendlich erfolgreich verbinden. In Unternehmen gehört zu diesem Nachhaltigkeitsprinzip unter anderem, die Energieeffizienz zu verbessern und die Ressourcen zu schonen. Aber keine Energieeffizienz ohne Energietransparent, das heißt ohne Energiemanagementsystem. Deshalb hat Automatisierungsspezialist Weidmüller im Jahr 2010 damit begonnen ein Energiemanagementsystem zu installieren. Der für das Unternehmen maßgebliche Energieträger ist Strom, gefolgt von Gas und Blockheizkraftwerk (BHKW)-Wärme. „Bei deutlich gesteigerten Umsätzen und Erweiterung der Produktion, ist es uns gelungen den Energieverbrauch seit 2010 annähernd konstant zu halten“, betont Torsten Hocke, der bei Weidmüller als Business Development Manager Energie tätig ist.

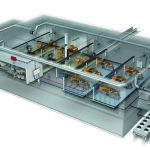

Das Unternehmen zeigt in seiner der transparenten energetischen Fabrik die Potenziale eines konsequent energieschonenden Handelns. „Weidmüller lebt den verantwortungsvollen Umgang mit Energie und Ressourcen bereits seit vielen Jahrzehnten“, so der Energieeffizienz-Experte. „Unsere 2011 eingeweihte und nach ISO 50001 zertifizierte Produktionshalle ist ein Beispiel für die praktische Umsetzung des gesammelten Know-hows und die damit erzielbaren Effekte. Daher nutzen wir sie als transparente Fabrik, in der wir interessierte Kunden am konkreten Beispiel an das Thema Energiemanagement heranführen.“

Modernes Energiemanagement

Die Aufgabe eines Energiemanagementsystems besteht darin, den Energieverbrauch eines Unternehmens zu senken. Dazu gilt es, alle relevanten Energieeinsparpotenziale zu erkennen und wirkungsvolle Energiesparmaßnahmen möglichst wirtschaftlich sowie entsprechend den gesetzlichen Normen umzusetzen. „Das Ziel war es, den Betrieb einzelner Maschinen und Prozesse oder auch ganzer Anlagen und Produktionsbereiche auf eine optimale Systemeffizient hin abzustimmen. Dabei sind wir sehr systematisch vorgegangen“, erläutert Hocke. Das Energiemanagementsystem von Weidmüller funktioniert folgendermaßen: Auf Grundlage der in einem Condition Monitoring-System ermittelten Werte lassen sich entsprechende Maßnahmen ergreifen, die eine zuverlässige Fertigung von „Gutteilen“ ermöglichen. Hier können Anomalie-Erkennungsverfahren den Aufwand für die Überwachung minimieren. Darüber hinaus, lassen sich Prozessabläufe durch die Überwachung relevanter Messgrößen optimieren. Beispielsweise lässt sich die Überwachung des Energiebedarfs einer Maschine in Kombination mit anderen Informationen wie Energiepreisen und Auftragslage für die Optimierung der Produktionskosten nutzen.

Ein in die Maschine integriertes Messsystem misst und erfasst alle relevanten Kenngrößen der Maschine wie Temperatur, Druck, Energie und stellt sie für das Energiemanagementsystem zur Verfügung. Kommunikationsfähige Signalkonverter vom Typ ACT20C wandeln die analogen Maschinendaten in digitale Daten, die anschließend in der Cloud bereitgestellt und analysiert werden. Die Bereitstellung der Daten in der Cloud erlaubt den Abgleich von Produktions- und Fertigungsdaten sowie weiterer Informationen und verschafft Transparenz über alle Produktionsdaten. Die Technologie hat sich bereits im Alltag bewährt: Weidmüller nutzt eine baugleiche Anlage bereits in der eigenen Produktion zur Herstellung von Spritzgussteilen.

Umfassender Energiebaukasten

Die Energieeffizienzmaßnahmen in der transparenten Fabrik umfassen die Wärme- sowie Kälterückgewinnung, Beleuchtung und Dämmung, die Druckluftoptimierung sowie die Transformatoren. Für die Umsetzung dieser Maßnahmen nutzen die Detmolder einen sogenannten Energiebaukasten bestehend aus einer Energie-Monitoringbox, welche vorkonfiguriertes Mess-Equipment enthält, dem Energie-Manager, einer Monitoring-Lösung sowie einem Energie-Consulting, das auf der langjährigen Branchenerfahrung und Marktkenntnis von Weidmüller beruht. „Mittlerweile verwenden wir ein durchgängiges, skalierbares System, das wir auch unseren Kunden anbieten. Einzelne Komponenten sind oder können Bestandteil einer Monitoringbox sein“, erklärt Hocke. Das Lösungsangebot reiche von der einzelnen Komponente an/in der Maschine bis hin zur Leitungs-/ Managementebene. Es umfasst Messungen am Maschinenmodul in der dezentralen Anlagenebene, Messungen in der Maschinen-/Anlagenebene ebenso wie Messungen in der gesamten Produktionslinie und stellt die Netzwerkübergabe im Werk, in der Zentrale bis zur Office-Ebene sicher.

Vielfältiges Messgeräte-Portfolio

Auf Maschinenebene kommt beispielsweise das U-Remote-Leistungsmessmodul aus dem U-Remote-I/O-System zum Einsatz. Es erfasst und verarbeitet die Daten von ein- oder dreiphasigen Wechselstromverbrauchern bis zu einer Bemessungsspannung von 300 Veff AC. Die Energiemessgeräte der „Energy Meter“-Serie liefern die relevanten Kenndaten auf einen Blick: Bei Geräten mit integriertem Display lassen sich die essenziellen Messdaten wie Spannung, Strom, Leistung und Energie sofort ablesen und intuitiv erfassen. Mit dem Energieanalysegerät „Energy Analyser 550“ lässt sich die Netzqualität analysieren. Dazu misst der „Energy Analyser 550“ alle Qualitätsparameter des elektrischen Versorgungsnetzes, dies reicht von den Kenngrößen der Symmetrie bis hin zu den Transienten – aber auch viele weitere Parameter. Ein weiteres Gerät aus dem Energiemonitoring-Programm ist der Energy Logger D550. Er sammelt Verbrauchs- und Prozessdaten die als Impulssignale vorliegen, wie etwa Durchfluss, Wasser, Druckluft oder Gas. Das Gerät kann die Signale von bis zu 15 Messgeräten speichern und über eine LAN-Schnittstelle weiterleiten. Alle diese Energiemessgeräte besitzen eine vergleichsweise einfache Nutzerschnittstelle. Dank der übersichtlichen Gestaltung lassen sich die gemessenen Daten direkt am Gerät darstellen und parametrieren. Die dazu angebotene Software Eco Explorer go ist PC-basiert angelegt. Mit ihr können Nutzer schnell, einfach und komfortabel auf ihre Energiemessgeräte zugreifen. Neben dieser auf Windows basierten Software bietet Weidmüller seine webbasierte Software Eco Explorer mit einem deutlich erweiterten Funktionsumfang an. Diese sorgt für die kontinuierliche Erfassung und Überwachung von Energieströmen im industriellen Umfeld.

Energieeinsparung lohnt

Insgesamt konnte das Unternehmen dank der Energieeffizienzmaßnahmen jährlich 2.200 MWh oder circa 1.665 Tonnen CO2 einsparen. In harter Währung geht es hier um jährlich 319.000 Euro. „Allein die energieeffiziente Dämmung der Außenfassade für winterlichen Wärmeschutz sowie Feuchte- und Wärmeschutz im Sommer reduziert den jährlichen CO2-Ausstoß um 309 Tonnen“, nennt Hocke ein Beispiel. Im direkten Zusammenhang mit der Dämmung der Produktionshalle steht das Thema effizientes Heizen und Kühlen. Hier spart das Unternehmen durch Wärmerückgewinnung und optimierte Kältenutzung rund 440 Tonnen CO2 im Jahr ein. Das funktioniert laut Hocke indem man die entstehende überschüssige Prozesswärme in das Heizsystem übergibt. Durch den Wärmeentzug werde die Maschinenkühlung entlastet. Ein Freikühler nutze die Umgebungsluft zur Kühlung bei minimaler elektrischer Leistungsaufnahme und übernimmt im Winter sogar die gesamte Kühlleistung. Das Kühlungkonzept der Maschinen liefert mit rund 77 Prozent ein sehr hohes Einsparpotenzial beim Stromverbrauch und somit 222 Tonnen weniger CO2. Auch die bei der Erzeugung von Druckluft entstehende Abwärme der Kompressoren werde genutzt und in das Heizsystem eingebracht. Apropos Druckluft: die hier umgesetzten Maßnahmen führten zu einer CO2-Reduzierung von 64 Tonnen. Weitere Einsparungen ließen sich etwa durch eine Trocknungsluftanlage erzielen – dadurch reduzierte sich der Stromverbrauch um rund 53%, was 17 Tonnen CO2 entspricht. Und das neue „Innen-Beleuchtungskonzept“ erbrachte eine Einsparung beim Stromverbrauch von rund 45%, das „Außen-Beleuchtungskonzept“ nochmals rund 40%. Beide Konzepte zusammen sorgten für eine Einsparung von rund 120 Tonnen CO2. Und last not least ergab das Installieren des Transformattors in den Leistungsmittelpunkt eine Einsparung von rund 465.000 kWh, was einer CO2-Einsparung von 232 Tonnen entspricht.

Energiemanagement verankern

Der verantwortungsvolle Umgang mit Energie und Ressourcen hat bei Weidmüller lange Tradition. Technische Maßnahmen beziehungsweise entsprechen Produkte und Lösungen allein reichen für ein modernes Energiemanagement allerdings nicht. Das Energiemanagement muss auch in der Firmenkultur verankert werden. Torsten Hocke: „Alle Mitarbeiter werden umfassend geschult und für einen ressourcenschonenden Umgang mit Energie sensibilisiert.“ Projekte zur Beschaffungsoptimierung, zur effizienten Produktion, zu Neubauten und Sanierungsmaßnahmen sowie zum Umgang mit Energiemanagementinstrumenten werden durchgeführt, um den Energieverbrauch in Zukunft noch weiter zu senken. Die Detmolder leben ihre ökologische Verantwortung durch kontinuierliche Reduzierung der verwendeten Ressourcen. „Und diesen Anspruch stellen wir nicht nur an uns, sondern auch an unsere Partner – nicht aus Gründen des Zeitgeistes, sondern aus Überzeugung“, resümiert Hocke._

Hier finden Sie mehr über:

Teilen: