Industrie 4.0 und Integrated Industry sind in aller Munde. Obwohl häufig darüber diskutiert und erste Ansätze realisiert wurden, wird dennoch viel über die konkrete Umsetzung spekuliert. Die Harting-Technologiegruppe widmet sich dem Thema unter verschiedenen Aspekten. Deutlich sichtbar wird dabei das enge Zusammenwachsen von Automatisierungs- und Informationstechnik. Beide Fachrichtungen gemeinsam ermöglichen eine Umsetzung der Idee der Selbstorganisation von Produkten und Produktionsmitteln. Dazu ist es erforderlich, dass umfangreiche Kompetenzen in der Mechanik, der Automatisierungstechnik, der Informationstechnik und insbesondere auch Wissen über die Möglichkeiten der Integration dieser Bereiche vorhanden sind.

Dr.-Ing. Volker Franke, Geschäftsführer Harting Applied Technologies GmbH Dr.-Ing. Sebastian Wrede, Leiter Cognitive Systems Engineering, CoR-Lab & CITEC, Universität Bielefeld

In der Harting-Technologiegruppe ist die Informationstechnik durch das Unternehmen Harting IT System Integration und die Automatisierungstechnik durch Harting Applied Technologies kompetent vertreten. In enger Zusammenarbeit mit dem CoR-Lab der Universität Bielefeld werden zudem die Kompetenzen der Robotik und der maschinellen Lern- und Optimierungsverfahren ergänzt.

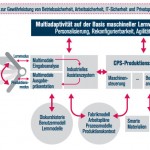

Über die rein technische Fragestellung hinaus wird auch eine Veränderung der Arbeitsbedingungen für die am Entwicklungs- und Produktionsprozess beteiligten Menschen erwartet. Mit dieser Fragestellung setzt sich Harting ebenfalls intensiv auseinander. Nutzerstudien an konkreten industriellen Implementierungen ermöglichen den direkten Vergleich von heutigen Lösungen zu Industrie 4.0. Neue oder geänderte Rollen werden frühzeitig diskutiert, und es wird der Frage nachgegangen, wie die technologische Veränderung die Mitarbeiter optimal unterstützen und im Idealfall von diesen als Bereicherung gesehen werden kann.

Kurzfristig ist nur ein gemischter Ansatz möglich

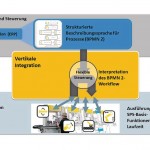

Eine der in Industrie 4.0 enthaltenen Visionen ist die Auflösung der Strukturen der Automatisierungspyramide. Unter dem Schlagwort IP-all wird davon ausgegangen, dass spezialisierte Feldbusse durch IP-basierte Standardkommunikation ersetzt werden. Dafür fehlen heute noch industrietaugliche und echtzeitfähige Lösungen und es ist kurzfristig nur ein gemischter Ansatz umsetzbar; das heißt die Nutzung der Vorteile von IP-basierten Systemen mit dezentralisierter Intelligenz im Zusammenspiel mit hart echtzeitfähigen SPS-Steuerungen mit eigenen leistungsfähigen Feldbussen.

Mit diesen Forschungsfragen setzt sich die Harting-Technologiegruppe u.a. im Verbundprojekt „FlexiMon – Flexibles Montagekonzept durch autonome mechatronische Fertigungskomponenten“ auseinander. Das Projekt ist Bestandteil des Spitzenclusters „It’s OWL“, welches im „Spitzencluster-Wettbewerb“ des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen der Hightech-Strategie 2020 für Deutschland durchgeführt wird.

Die zunehmende Individualisierung der Produkte aufgrund spezifischer Kundenwünsche fordert flexible Fertigungssysteme, die es ermöglichen, maßgeschneiderte Lösungen unter den Bedingungen der Massenfertigung herzustellen. Harting-Kunden können schon heute Steckverbinder per Internet regelbasiert konfigurieren und bestellen. Zukünftige intelligente Produktionssysteme oder sogenannte Smart Factories werden daraus Fertigungsaufträge ableiten und selbständig einplanen. Die Produktion erfolgt vollständig vernetzt, basierend auf digitalen Fertigungs- und Produktionsdaten mit flexiblen Fertigungsmodulen. Gefordert sind modulare Produktionsplattformen, die ähnlich effizient wie heutige Smartphones konfiguriert werden können, aber die Prozesssicherheit und Effektivität moderner Fertigungslinien aufweisen.

Standardisierte Fertigungszellen

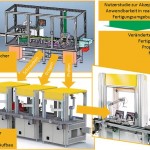

Hierzu forscht Harting in enger Zusammenarbeit mit der Universität Bielefeld im Projekt FlexiMon an der Realisierung dieser Vision. Ein Kernziel ist dabei die Entwicklung flexibler Fertigungszellen mit „Plug-and-Produce-Fähigkeiten“. Diese sollen mit minimalen Umrüstzeiten durch den Mitarbeiter oder automatisch konfiguriert und mittels offener Standards horizontal in Fertigungslinien sowie vertikal in die Unternehmens-IT integriert werden können. Schlüssel zur Realisierung einer solchen modularen Produktionsplattform ist dabei die Entwicklung einer aufeinander abgestimmten Hardware- und Softwarearchitektur auf der Ebene von Fertigungszellen und Fertigungslinien. Die Identifikation technischer und konzeptueller Grundannahmen der Modularisierung ist dabei eine notwendige Voraussetzung für die Umsetzung im Projekt. Die FlexiMon-Fertigungszellen weisen beispielsweise ein standardisiertes geometrisches Format sowie flexible Befestigungssysteme für Prozesskomponenten auf, sind mit einer eigenen Echtzeitsteuerung und Control-Panel als lokale Mensch-Maschine-Schnittstelle, RFID-Lese-/Schreibeinheiten sowie einem Leichtbauroboter als universelles Handhabungsgerät ausgestattet. Auf Basis dieser invarianten Grundstruktur können die Module hardwareseitig durch zusätzliche Prozesskomponenten in der von ihnen angebotenen Funktion spezialisiert werden, z.B. durch die Installation einer Schraubeinheit oder einer Prägepresse.

Entsprechend der Strukturierung der Hardware weist auch die Softwarearchitektur der einzelnen Fertigungszelle eine modulare Struktur auf. Hierbei werden die softwareseitigen Anbindungen der spezifischen Prozesskomponenten in den unterstützten IEC61131-3- Sprachen der jeweiligen Steuerungssysteme, aber unabhängig und möglichst ohne Vorannahmen über ihren Ausführungskontext echtzeitfähig implementiert. Durch die architekturkonforme Implementierung dieser Funktionen entlang definierter Schnittstellen stehen die wiederverwendbaren Funktionsbausteine für die dynamische Konfiguration und Ausführung zur Laufzeit innerhalb der geschaffenen Systemarchitektur auf Zellen- und Linienebene als Service zur Verfügung. Neben der echtzeitfähigen Ausführung dieser Services innerhalb einer Fertigungszelle sind die angebotenen Services auch über IP-basierte Standardprotokolle innerhalb einer Fertigungslinie aufrufbar. Ergänzend zu den direkt in der Echtzeitsteuerung realisierten Funktionen können hiermit zusätzliche Services außerhalb des Echtzeitsystems angebunden werden. So kann für die Programmierung der Roboterfunktionen auf leistungsfähige Softwarekomponenten aus der Forschung, wie beispielsweise MoveIt!, zurückgegriffen werden.

Aufbauend auf diesen modularen Grundfunktionen der Fertigungszellen ist ein wesentlicher Schwerpunkt des FlexiMon-Projekts die Entwicklung einer Koordinationsarchitektur auf Linienebene, die eine flexible Komposition von Fertigungsmodulen und ihrer Services für die Realisierung unterschiedlicher Produktionsprozesse erlaubt.

Ein entscheidender Baustein ist dabei ein Prozessmodell, das auf allen Ebenen und in allen Prozessschritten konsistent bleibt und die vollständige Beschreibung des Produktionsprozesses erlaubt. Im Rahmen von FlexiMon wird hierfür – an Stelle üblicher Sequential Function Charts, UML-Aktivitätsdiagrammen oder Statecharts – BPMN2 als grafische Spezifikationssprache für die hierarchische Modellierung von Produktionsprozessen bis hin zur Maschinenebene verwendet.

Produkttypspezifische Prozessmodelle

Die für die Ausführung solcher Prozessmodelle notwendige Koordinationsarchitektur weist dabei für eine Fertigungslinie eine übergeordnete sowie je eine lokale Koordinationskomponente pro Fertigungszelle auf. Diese sogenannten „Process Engines“ können produkttypspezifische Prozessmodelle dynamisch aus einer Datenbank abrufen und bei Bedarf innerhalb der Systemarchitektur der modularen Fertigungslinie ausführen. Die ausführbaren Prozessmodelle enthalten typischerweise eine Sequenz von wiederverwendbaren Sub-Prozessen bspw. für eine Schraubaktivität, die in den Koordinationskomponenten der Fertigungsmodule ausgeführt werden und in Aufrufen der beschriebenen Services resultieren. Darüber hinaus können Prozessmodelle weitere Aktivitäten und Sub-Prozesse wie beispielsweise Interaktionen mit Maschinenbediener oder -einrichter sowie Kommunikation mit anderen Akteuren oder Teilsystemen der modularen Produktionsplattform beinhalten.

In der Koordinationsarchitektur wird für die konkrete Fertigung eines individuellen Produkts jeweils eine neue Instanz eines Prozessmodels erzeugt und gestartet. Die „Verheiratung“ von Prozessinstanz und Produkt (also die Erzeugung und spezifische Parametrisierung eines als Modell vorhandenen Prozesses) erfolgt dabei über einen definierten Eintrittspunkt in eine Fertigungslinie – beispielsweise über das Auslesen eines RFID-Tags. Die auf Basis eines passenden Prozessmodells erzeugte Prozessinstanz begleitet jedes Produkt über seinen Lebenszyklus hinweg durch die Zellen der Fertigungslinie. Diese Eigenschaft erlaubt später eine einfache Nachvollziehbarkeit der Produktionshistorie eines einzelnen Produkts innerhalb der wandlungsfähigen Produktionsumgebung.

Die Unterstützung parallel aktiver Prozessinstanzen durch die Koordinationsarchitektur erlaubt zudem die zeitgleiche Fertigung verschiedener Produkte in einer Fertigungslinie. Durch die spezifischen Prozessinstanzen können in einer physisch konfigurierten Anlage alle hardwareseitig möglichen Varianten von Produkten gefertigt und somit eine Art „One-Piece Flow“ erreicht werden.

Die realisierte Koordinationsarchitektur bietet eine offene und herstellerunabhängige Integrationsplattform, die über die BPMN2-basierten Prozessmodelle eine explizite Verzahnung aller relevanten Ebenen innerhalb des Produktionsprozesses über IP-basierte Standardprotokolle erlaubt. Aufgrund der zunehmenden Verbreitung von BPMN2 in der Unternehmens-IT verspricht das vorgestellte Konzept eine nahtlose Abbildung der Produktionslogik in die ERP-Ebene in Ergänzung zu den Möglichkeiten etablierter Standards wie OPC-UA.

Inkrementelle Optimierung

Perspektivisch soll ein in BPMN beschriebener Produktionsprozess durch den individuellen Kundenwunsch bereits auf der ERP-Ebene angelegt und sukzessive vervollständigt werden. Sollten beispielsweise Informationen zur Ausführung auf der Maschinenebene fehlen, kann ein Experte für den Produktionsprozess diese direkt an der Maschine über eine benutzerfreundliche Schnittstelle dem Prozessmodell hinzufügen.

Um Fehlerrisiken, die auf die erhöhte technische Komplexität durch die konsequente Modularisierung zurückgehen, beherrschbar zu machen, werden die Mitarbeiter im Konfigurations- und im Produktionsmodus durch Assistenzfunktionen unterstützt. Damit können Fehlerzustände im Betrieb interaktiv beschrieben und mit Produktionsdaten sowie aktiven Prozessschritten in den Prozessmodellen assoziiert werden. Diese Daten werden in der folgenden Projektphase die Anwendung maschineller Lernverfahren zur Parameter- und Prozessoptimierung oder das Trainieren von Klassifikationsalgorithmen für das Condition Monitoring erlauben. Auf dieser Basis können wiederum Prozessmodelle automatisch verbessert und die Bediener in der Interaktion mit der Maschine unterstützt werden. Mitarbeiter können auf diese Weise frühzeitig in die flexibilisierten Produktionsformen eingebunden werden und sie zudem aktiv mit gestalten.

FlexiMon ist ein gemeinschaftliches Forschungsprojekt der Harting Technologiegruppe und des CoR-Lab (Research Institute for Cognition and Robotics) der Universität Bielefeld. Es wird vom Bundesministeriums für Forschung und Technologie im Rahmen des Spitzenclusters it’s OWL gefördert und vom Projektträger Karlsruhe PTKA betreut. ge

Teilen: